Servicio en línea de impresión 3D por Powder Bed Fusion

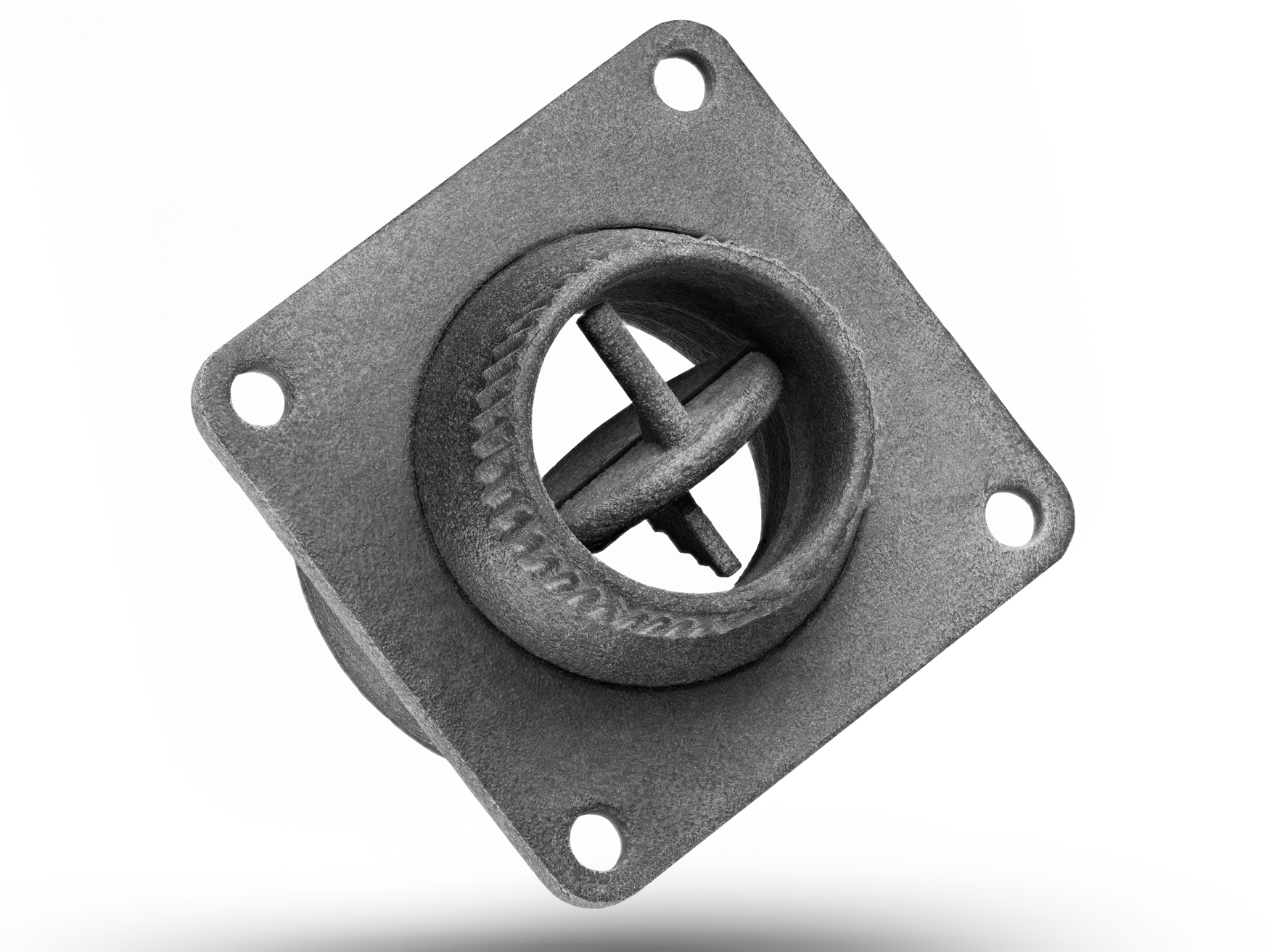

Nuestro servicio en línea de impresión 3D por Powder Bed Fusion utiliza Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) y Electron Beam Melting (EBM). Estos métodos permiten piezas complejas y de alta resistencia con propiedades de material superiores para aplicaciones industriales y prototipado rápido.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Beneficios del servicio de impresión 3D por Powder Bed Fusion

El servicio de impresión 3D por Powder Bed Fusion emplea un láser o haz de electrones para fundir material en polvo capa por capa. Este método produce piezas muy detalladas y duraderas con excelentes propiedades mecánicas, lo que lo hace ideal tanto para prototipado como para producción de componentes complejos.

SLS vs. MJF vs. DMLS vs. SLM vs. EBM

Esta comparación describe las diferencias entre Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) y Electron Beam Melting (EBM) en cuanto a tecnología, materiales, resistencia, precisión, velocidad, acabado superficial, costes de máquina y aplicaciones.

Comencemos un nuevo proyecto hoy

Guía de diseño para piezas impresas en 3D por Powder Bed Fusion

Estas directrices de diseño para Powder Bed Fusion ayudan a optimizar el desempeño de las piezas abordando aspectos críticos como tamaño de detalle, espesor de pared, soportes, orientación y más. Seguir estas recomendaciones mejora la precisión, la integridad estructural y la calidad general de impresión.