Servicio de impresión 3D por Directed Energy Deposition

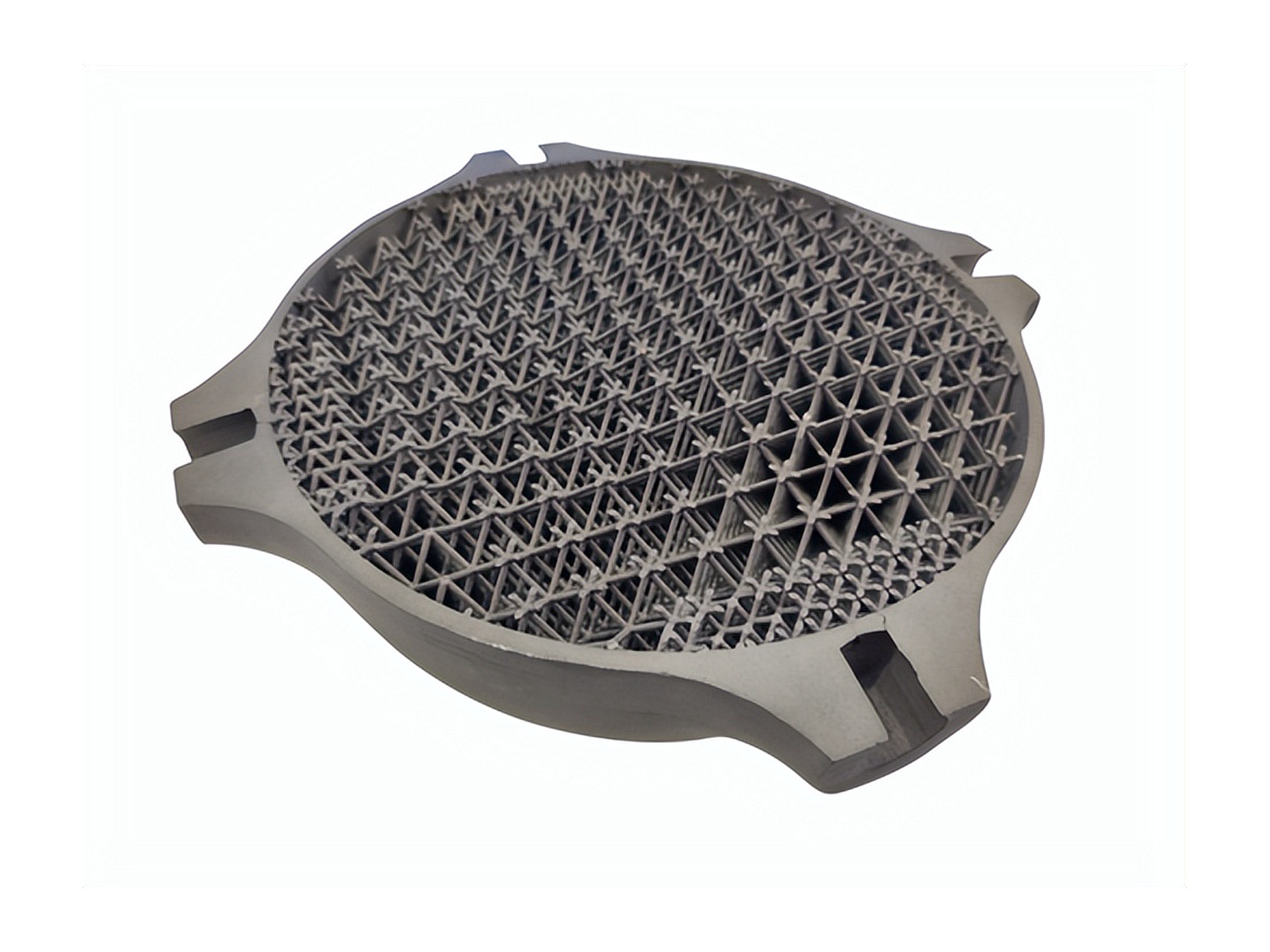

Nuestro servicio de impresión 3D por Directed Energy Deposition utiliza tecnologías de Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) y Wire Arc Additive Manufacturing (WAAM). Estos métodos permiten la producción de piezas metálicas de alto rendimiento, ideales para reparaciones, recubrimientos y geometrías complejas en los sectores aeroespacial, automotriz e industrial.

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Beneficios del servicio de impresión 3D por Directed Energy Deposition

El servicio de impresión 3D por Directed Energy Deposition usa fuentes de energía focalizadas para fundir y depositar material sobre sustratos, permitiendo reparación, aleación y fabricación de grandes componentes metálicos. Es ideal para producir piezas robustas con propiedades a medida en aplicaciones industriales exigentes.

LMD vs. EBAM vs. WAAM

Esta comparación describe aspectos clave de Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) y Wire Arc Additive Manufacturing (WAAM), incluyendo tecnología, materiales, complejidad, acabado superficial, velocidad, precisión, costo, aplicaciones e impacto ambiental.

Comencemos un nuevo proyecto hoy

Guía de diseño para piezas impresas en 3D por Directed Energy Deposition

Estas directrices proporcionan recomendaciones de diseño para piezas producidas mediante Directed Energy Deposition (DED). Seguirlas ayuda a optimizar la robustez mecánica, la precisión y la calidad superficial, considerando efectos térmicos y necesidades de posprocesado.