Service en ligne d’impression 3D de pièces en titane

Découvrez la précision et l’innovation avec notre service d’impression 3D de pièces en titane. Grâce à la fusion sur lit de poudre, au Binder Jetting, à la stratification de feuilles et au dépôt d’énergie dirigée, nous fournissons des composants en titane personnalisés et de haute qualité pour des applications variées.

- Impression 3D par fusion sur lit de poudre

- Impression 3D Binder Jetting

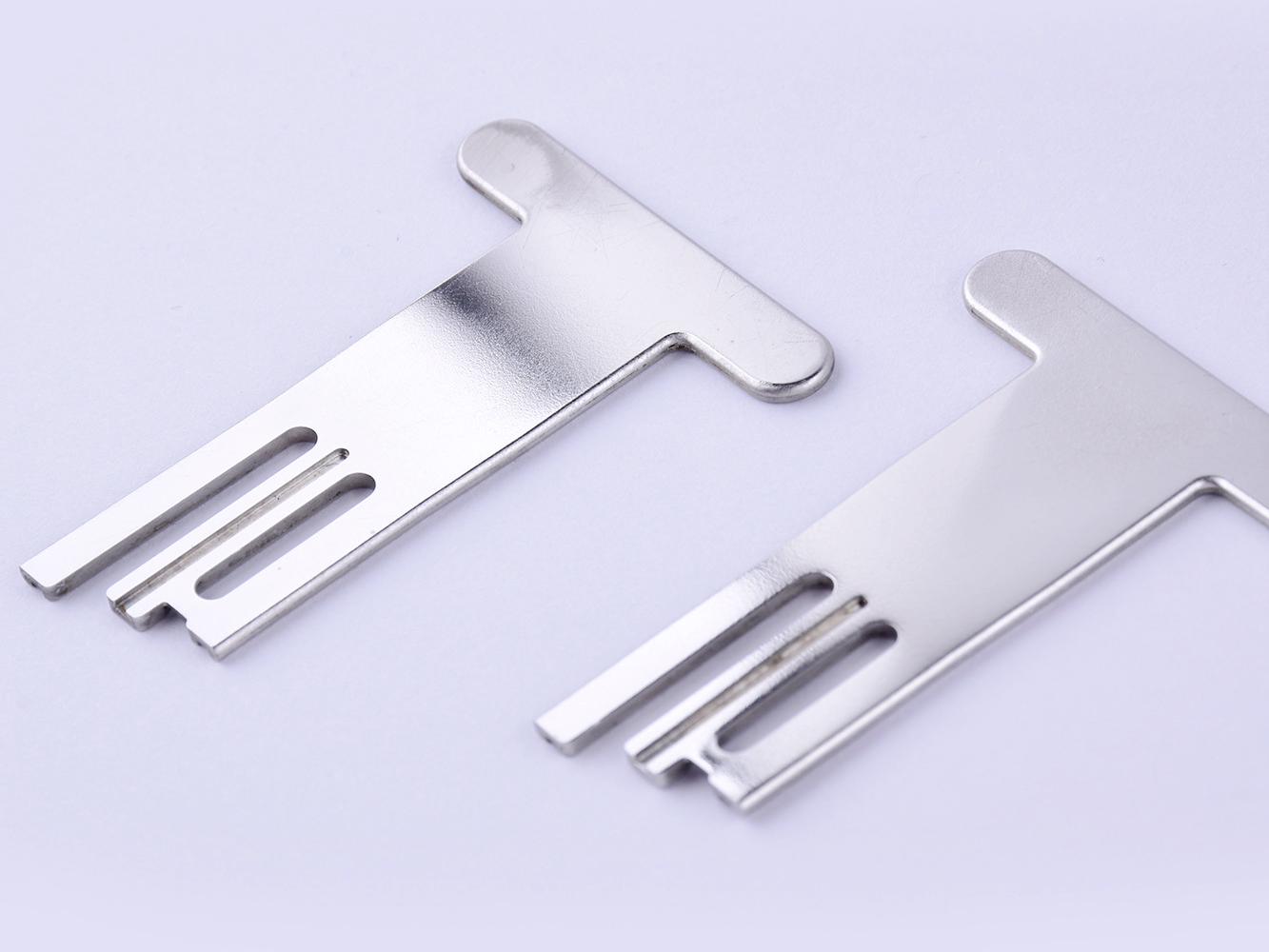

- Impression 3D par stratification de feuilles

- Impression 3D par dépôt d’énergie dirigée

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Technologies d’impression 3D du titane

L’impression 3D du titane s’appuie sur des technologies avancées telles que DMLS, SLM, EBM, Binder Jetting, LMD, EBAM, WAAM, UAM et LOM. Ces méthodes permettent une production précise et économique de pièces en titane, avec d’excellentes propriétés mécaniques et une grande évolutivité pour l’aérospatiale, le médical et l’industrie.

Impression 3D en titane Materials

Post-traitements pour les pièces en titane imprimées en 3D

Optimisez la performance et la qualité des pièces en titane grâce à des post-traitements avancés : usinage CNC, EDM, traitement thermique, HIP, revêtements barrières thermiques et traitements de surface, afin d’assurer durabilité, précision et fonctionnalités adaptées aux applications.

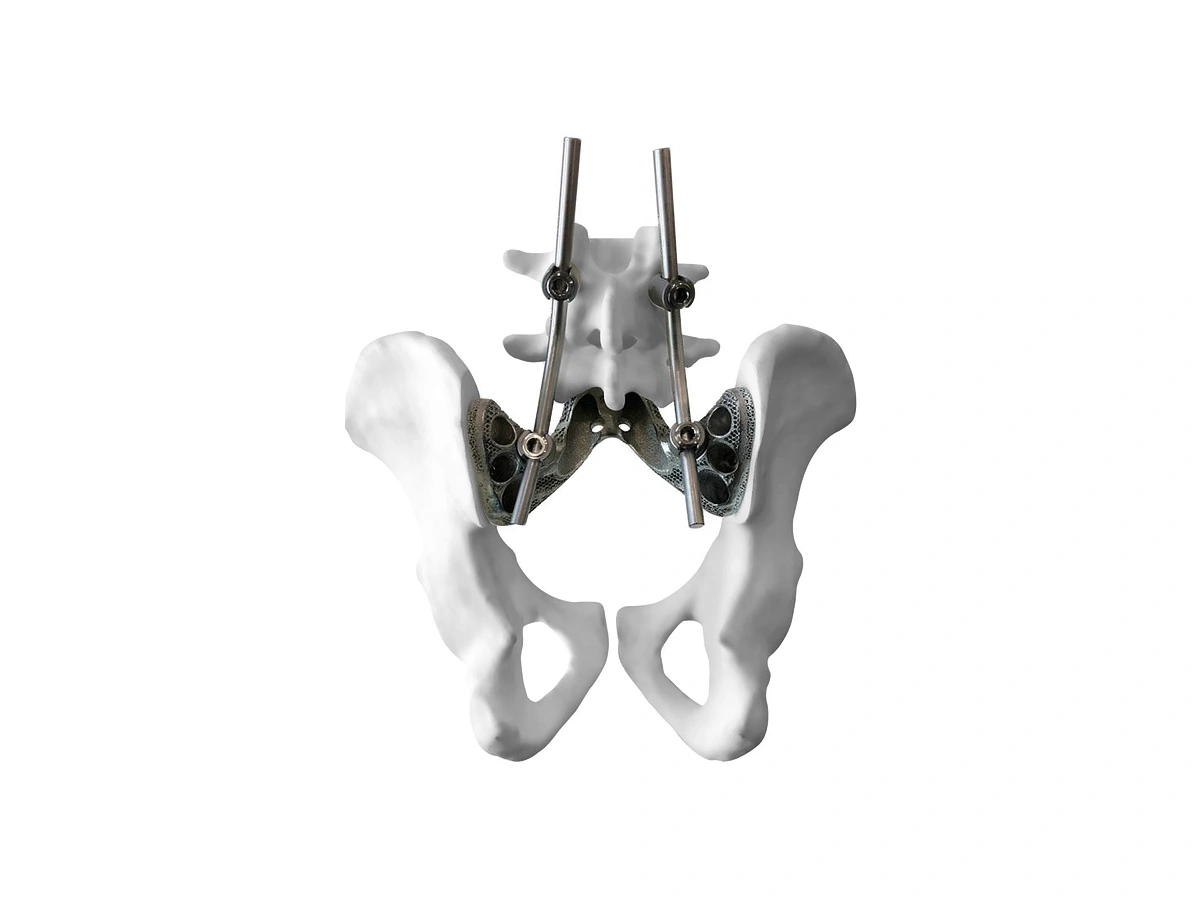

Applications des pièces en titane imprimées en 3D

Les pièces en titane imprimées en 3D se distinguent par leur excellent rapport résistance/poids, leur résistance à la corrosion et leur biocompatibilité. Elles sont indispensables dans de nombreux secteurs nécessitant des matériaux légers mais robustes, une grande précision et des géométries complexes.

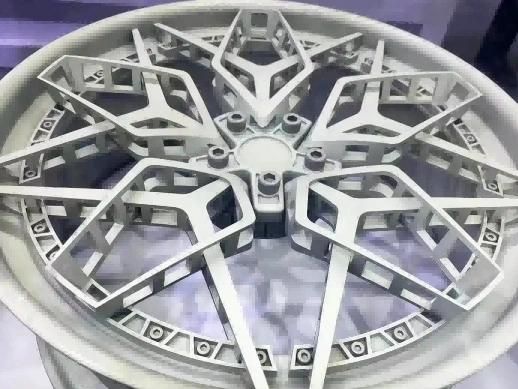

Étude de cas : pièces en titane imprimées en 3D

Cette étude de cas explore comment l’impression 3D en titane fournit des solutions légères, à haute résistance et résistantes à la corrosion pour l’aérospatiale, le médical et l’automobile. Des prothèses et implants dentaires personnalisés aux composants automobiles durables et aux supports aérospatiaux, l’étude met en avant la précision, le prototypage rapide et la performance en conditions exigeantes.

Commençons un nouveau projet aujourd'hui

Considérations de conception pour les pièces en titane imprimées en 3D

Lors de la conception, considérez l’épaisseur de paroi, les tolérances et la conception des perçages pour garantir l’intégrité structurelle. Utilisez des supports pour les surplombs critiques et optimisez l’orientation pour la qualité d’impression. Gérez la thermique pour éviter les déformations, intégrez des structures lattices pour réduire le poids, atténuez les concentrations de contraintes avec des transitions douces et appliquez des traitements thermiques post-impression pour renforcer les propriétés mécaniques et détendre les contraintes.

Considérations de fabrication pour les pièces en alliage de titane imprimées en 3D

Les considérations de fabrication sont essentielles pour exploiter le rapport résistance/poids du titane et sa résistance à la corrosion. Il faut contrôler l’environnement d’impression pour éviter la contamination, gérer les contraintes thermiques et garantir des propriétés optimales via des post-traitements précis.