Service d’impression 3D par fusion sur lit de poudre en ligne

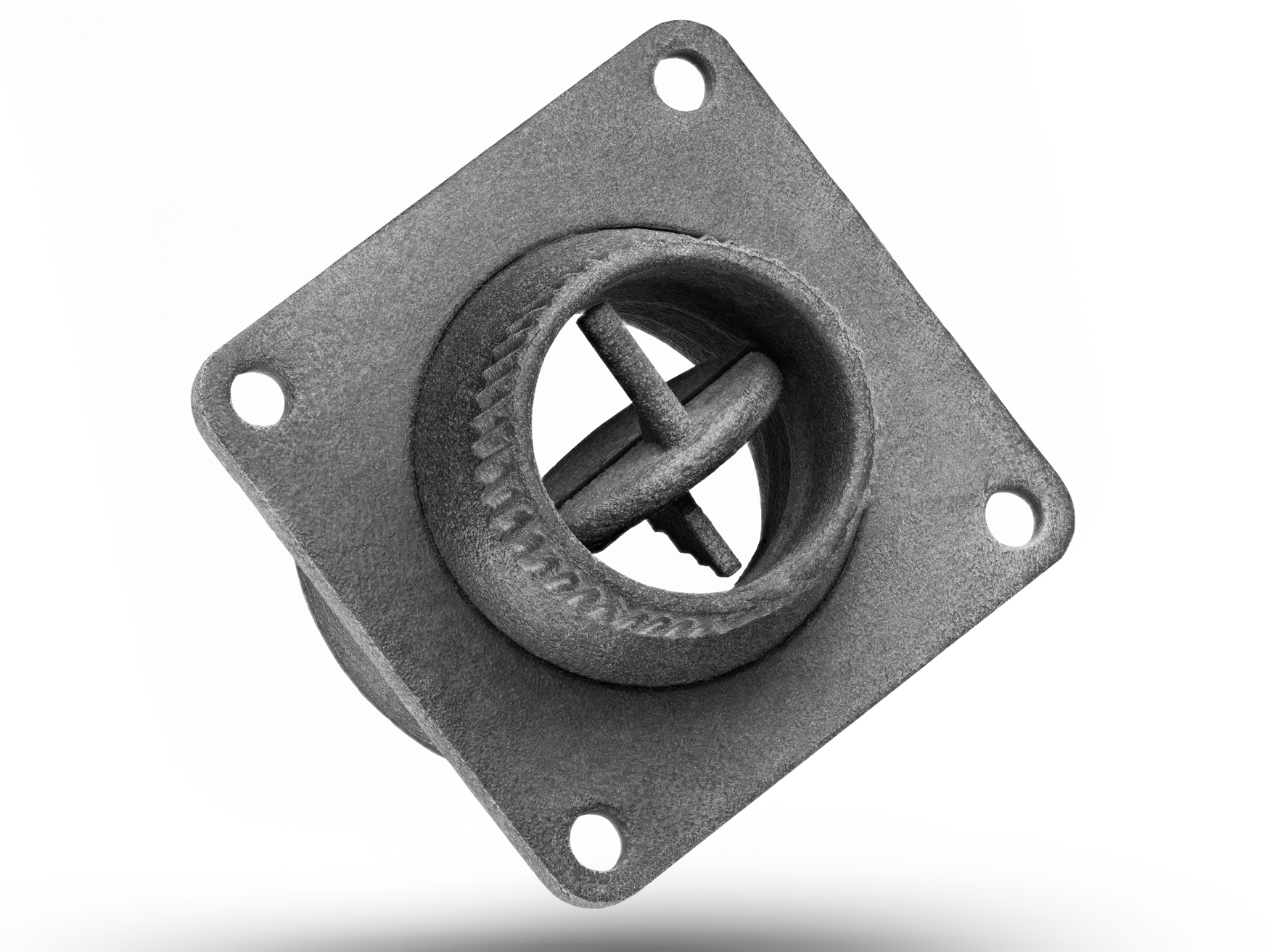

Notre service d’impression 3D par fusion sur lit de poudre en ligne utilise la frittage sélectif par laser (SLS), la Multi Jet Fusion (MJF), le frittage laser direct de métal (DMLS), la fusion sélective par laser (SLM) et la fusion par faisceau d’électrons (EBM). Ces méthodes permettent de produire des pièces complexes et à haute résistance avec d’excellentes propriétés matériaux, pour les applications industrielles et le prototypage rapide.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service d’impression 3D par fusion sur lit de poudre

La fusion sur lit de poudre utilise un laser ou un faisceau d’électrons pour fusionner la poudre couche par couche. Cette méthode produit des pièces très détaillées et durables avec d’excellentes propriétés mécaniques, idéales pour le prototypage comme pour la production de composants complexes.

SLS vs MJF vs DMLS vs SLM vs EBM

Cette comparaison présente les différences entre le frittage sélectif par laser (SLS), la Multi Jet Fusion (MJF), le frittage laser direct de métal (DMLS), la fusion sélective par laser (SLM) et la fusion par faisceau d’électrons (EBM) en termes de technologie, matériaux, résistance, précision, vitesse, finition de surface, coûts machine et applications.

Commençons un nouveau projet aujourd'hui

Guide de conception pour les pièces imprimées en fusion sur lit de poudre

Ces recommandations de conception pour la fusion sur lit de poudre aident à optimiser les performances des pièces en traitant des aspects clés comme la taille des détails, l’épaisseur de paroi, les supports, l’orientation, etc. Les suivre améliore la précision, l’intégrité structurelle et la qualité d’impression globale.