Équipements d’essais avancés

Tests de pièces sur mesure et assurance qualité

Les tests de pièces sur mesure et l’assurance qualité garantissent que les composants imprimés en 3D répondent aux normes les plus élevées de performance, de durabilité et de précision. Grâce à des essais et des inspections rigoureux, nous validons la fonctionnalité, les propriétés des matériaux et l’exactitude dimensionnelle, assurant la fiabilité pour diverses applications.

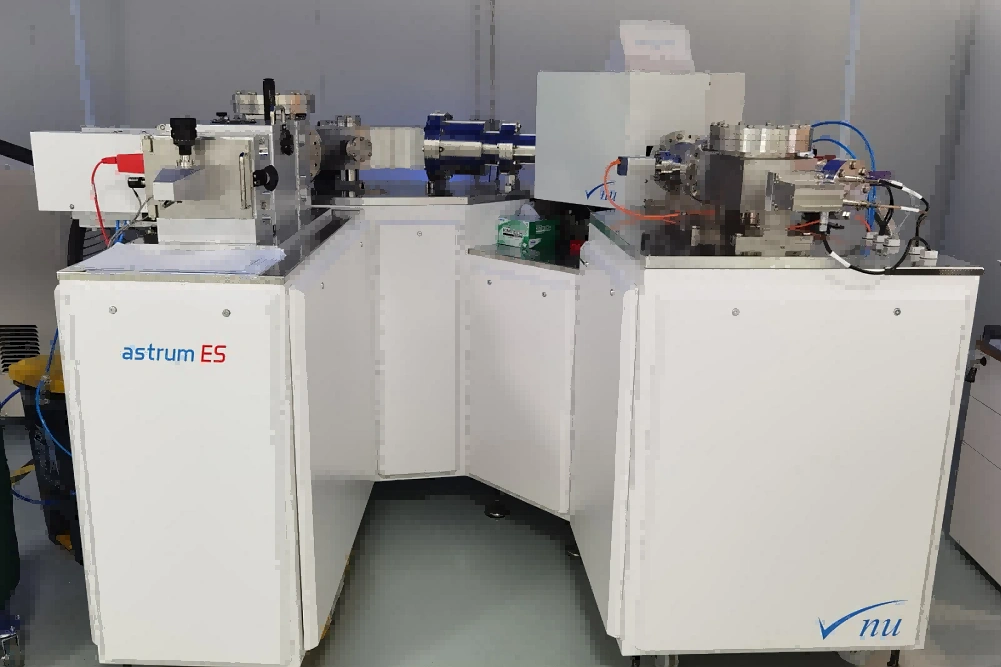

Spectromètre de masse à décharge luminescente (GDMS)

Le GDMS (Glow Discharge Mass Spectrometer) offre une analyse élémentaire à l’état de traces pour les pièces imprimées en 3D, garantissant la pureté et la constance des matériaux. Il identifie des impuretés jusqu’au niveau ppb, crucial pour les applications aérospatiales, médicales et haute performance. Le GDMS soutient l’assurance qualité en détectant les contaminations issues des poudres, des procédés d’impression et des traitements post-process.

Analyseur Carbone-Soufre

L’analyseur Carbone-Soufre est essentiel pour évaluer la teneur en carbone et en soufre des pièces métalliques imprimées en 3D, assurant la conformité aux spécifications matériaux. Il utilise une combustion à haute température et une détection infrarouge pour fournir une analyse élémentaire précise. Cet essai non destructif vérifie la constance chimique, détecte les contaminations et garantit la performance et la fiabilité des pièces pour l’aérospatiale, l’automobile et le médical.

Inspection par rayons X

L’inspection par rayons X permet l’évaluation non destructive à haute résolution des structures internes des pièces imprimées en 3D. Elle détecte la porosité interne, les fissures, inclusions et défauts de fusion, assurant l’intégrité mécanique et la conformité à des normes qualité strictes. L’analyse RX est essentielle pour valider les composants critiques en aérospatiale, médical, automobile et industrie.

Microscopie métallographique

La microscopie métallographique fournit une analyse haute résolution des microstructures des pièces imprimées en 3D. Elle révèle la morphologie des grains, la distribution des phases, la porosité et les défauts via des coupes polies. Cette technique assure le contrôle de procédé, vérifie l’efficacité des traitements thermiques et soutient la qualification de composants aérospatiaux, médicaux et industriels hautes performances selon des normes métallurgiques strictes.

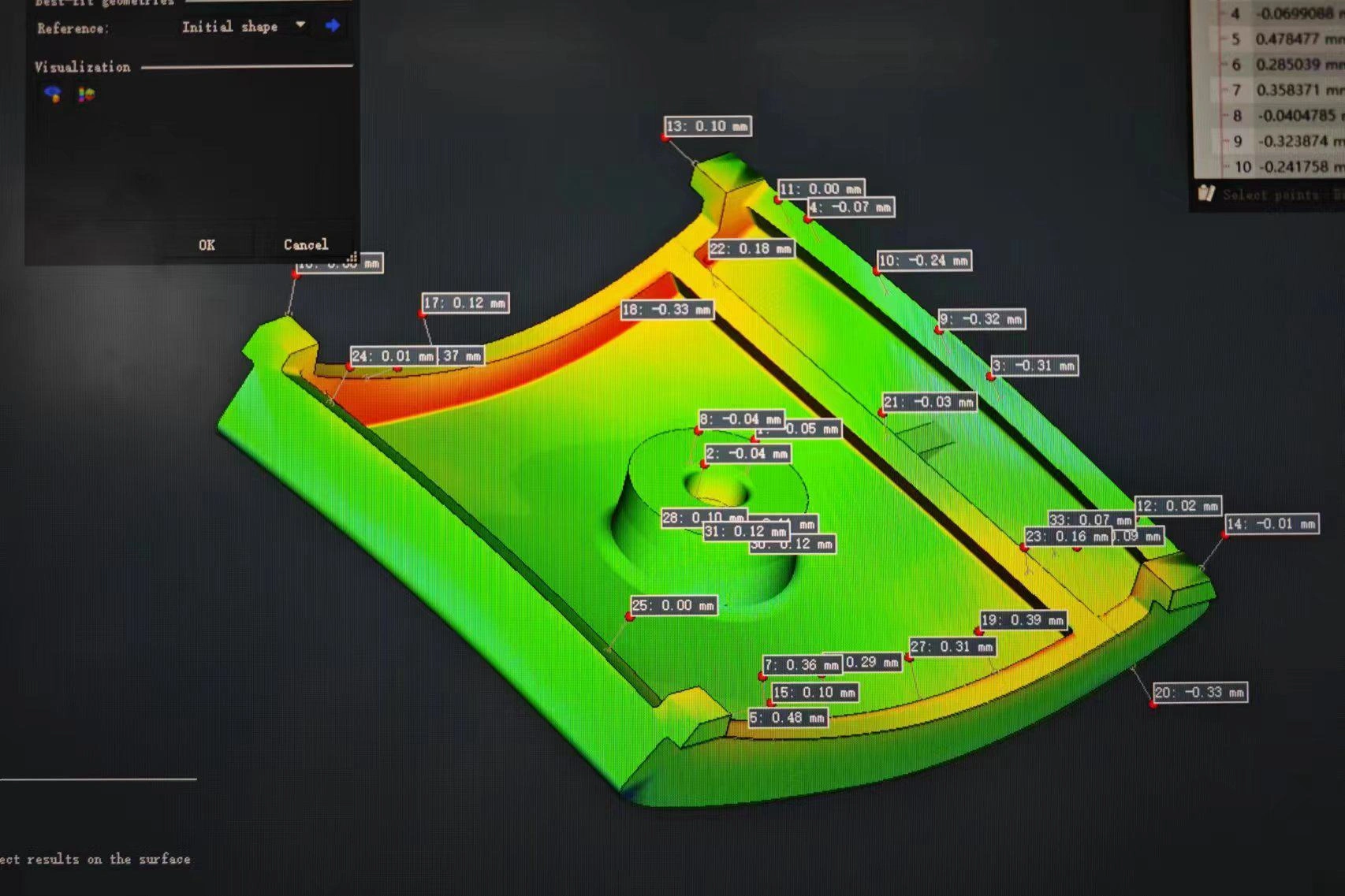

Instrument de mesure par numérisation 3D

L’instrument de mesure par numérisation 3D permet un contrôle dimensionnel non contact de haute précision des pièces imprimées en 3D. Il capture la géométrie de surface complète et identifie les écarts par rapport aux modèles CAO avec une précision micrométrique. Cette technologie soutient le FAI, la rétro-ingénierie et la validation de procédé dans les applications de fabrication additive aérospatiales, automobiles, médicales et industrielles.

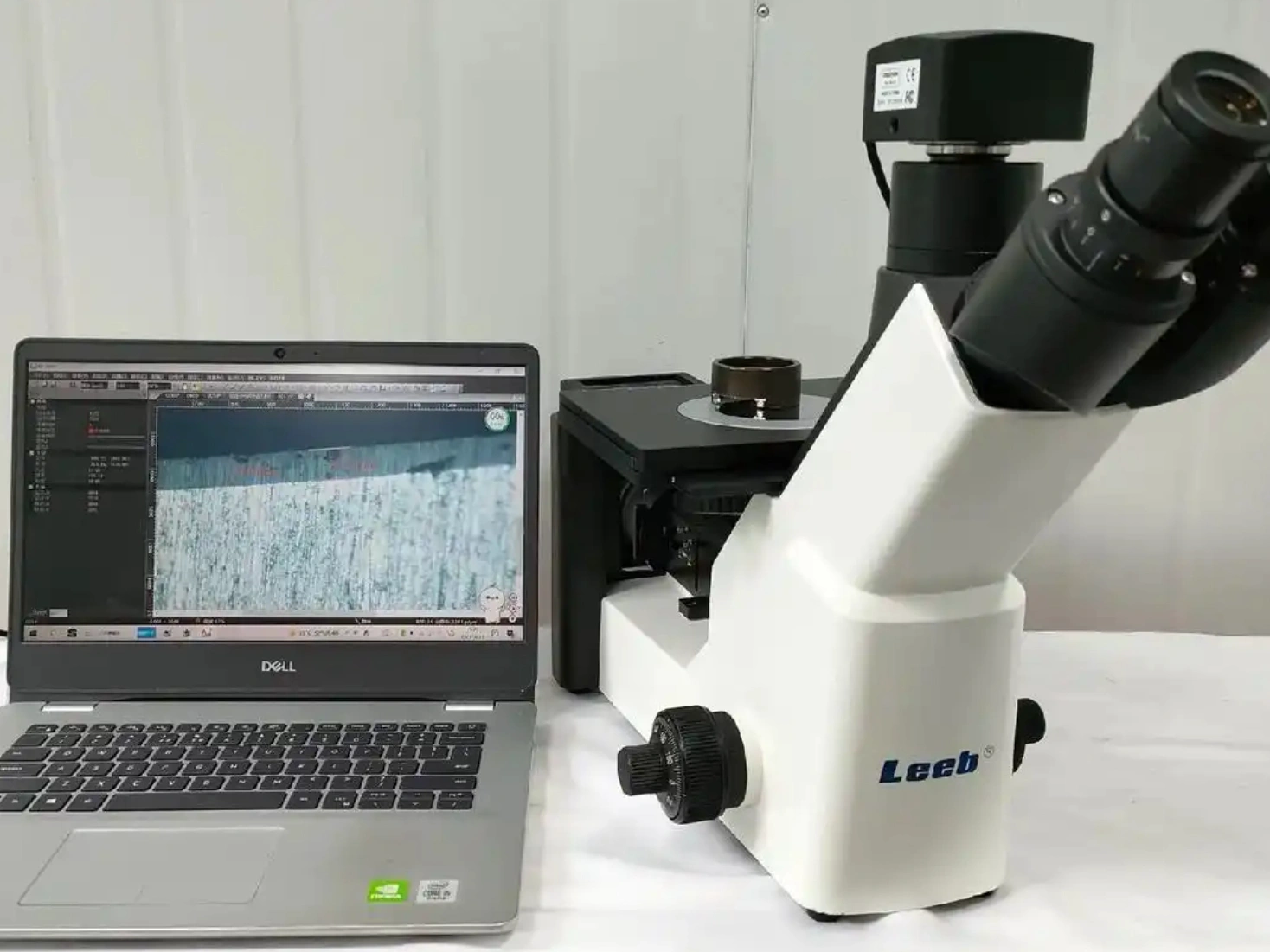

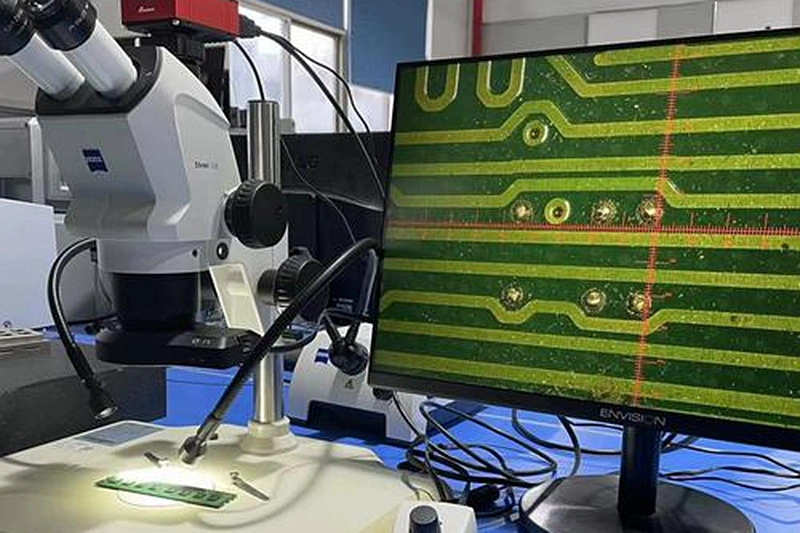

Stéréomicroscope

Le stéréomicroscope offre une inspection visuelle tridimensionnelle à fort grossissement pour les pièces imprimées en 3D. Il permet d’examiner précisément la texture de surface, la qualité des arêtes et les micro-défauts tels que fissures, délaminations et fusions incomplètes. Indispensable pour la vérification de la qualité de surface, le contrôle d’assemblage et l’analyse de défaillance dans les applications aérospatiales, médicales et de fabrication de précision.

Microscope électronique à balayage (MEB/SEM)

Le microscope électronique à balayage (SEM) fournit des images haute résolution et une analyse de composition des pièces imprimées en 3D. Il révèle des caractéristiques microstructurales, la morphologie de surface et les mécanismes de défaut à l’échelle nanométrique à micrométrique. Le SEM est essentiel pour valider la qualité des procédés, optimiser la performance des matériaux et soutenir l’analyse de défaillance dans les applications aérospatiales, médicales et industrielles avancées.

Machine d’essai de traction universelle électronique à température ambiante

La machine d’essai de traction universelle électronique à température ambiante évalue les performances mécaniques des matériaux imprimés en 3D en chargement uniaxial. Elle mesure précisément la résistance à la traction, la limite d’élasticité, l’allongement et le module d’élasticité. Cet essai valide les propriétés matériaux, la constance de procédé et la conformité aux normes aérospatiales, médicales et industrielles pour les applications structurelles.

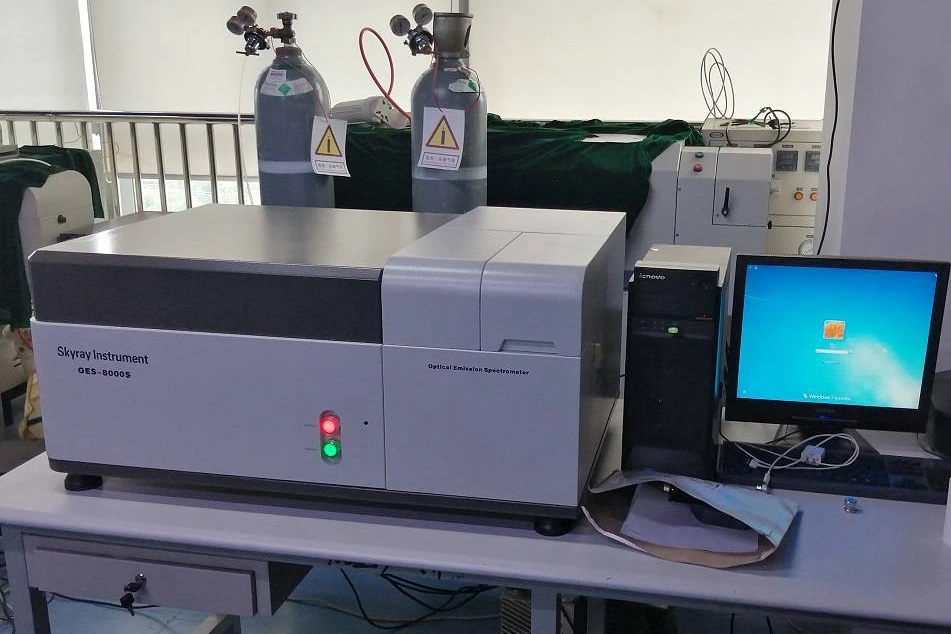

Spectromètre à lecture directe

Le spectromètre à lecture directe réalise une analyse élémentaire rapide et haute précision des pièces métalliques imprimées en 3D. En utilisant la spectrométrie d’émission optique (OES), il quantifie la composition d’alliage jusqu’au ppm. Il assure la constance des matériaux, vérifie la conformité à la nuance et soutient le contrôle de procédé pour les applications additives aérospatiales, médicales et industrielles de précision.

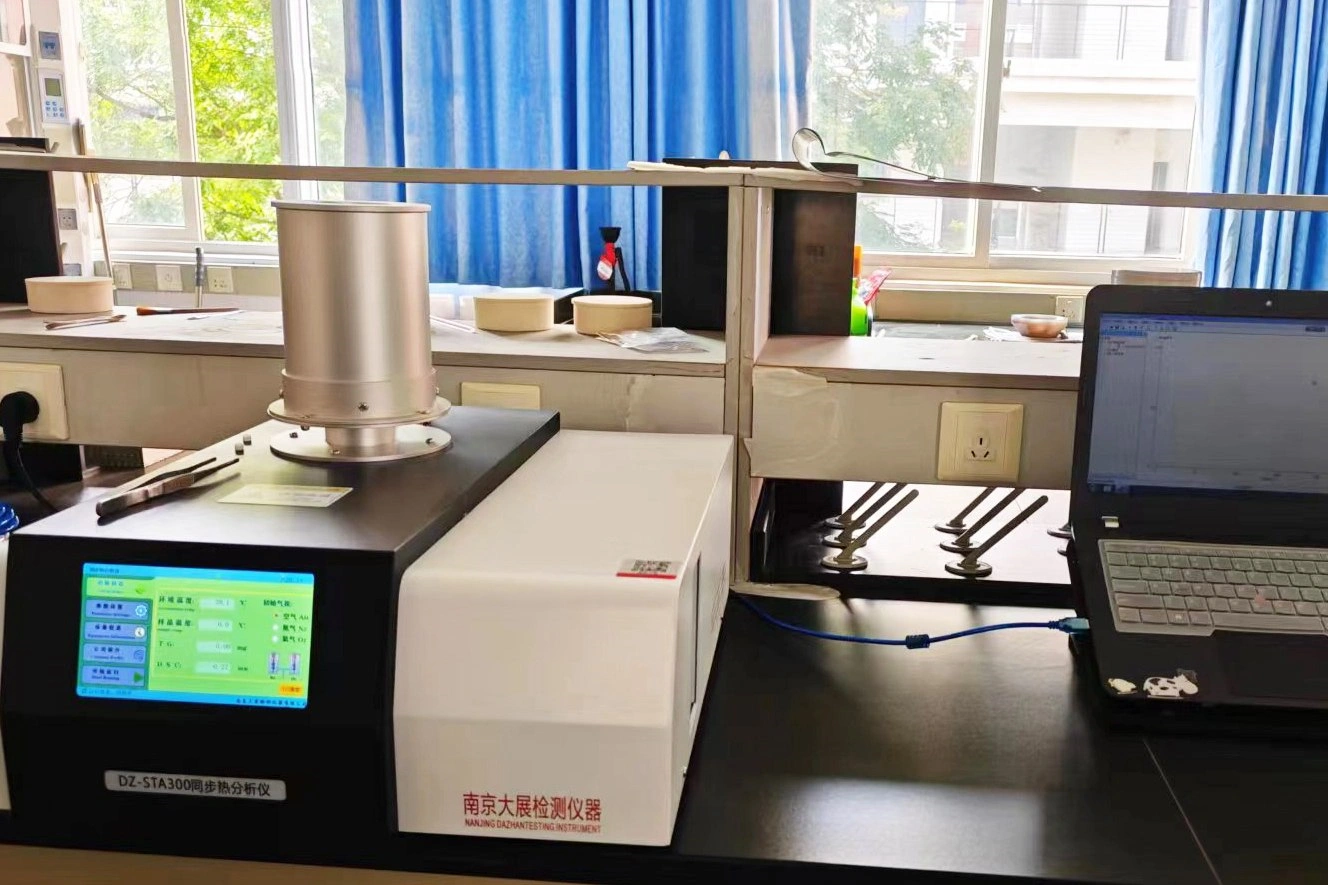

Analyseur thermique simultané (STA)

L’analyseur thermique simultané (STA) réalise une analyse thermique précise des matériaux imprimés en 3D en mesurant simultanément la variation de masse (TG) et le flux de chaleur (DSC). Il évalue la stabilité thermique, les transitions de phase et les comportements de décomposition. Le STA soutient la qualification matériau, l’optimisation de procédé et l’évaluation de fiabilité pour les applications aérospatiales, médicales et industrielles haute performance.

Essais de fatigue dynamique et statique

L’essai de fatigue dynamique et statique évalue la performance en fatigue et la résistance mécanique statique des composants imprimés en 3D. Il simule des conditions de chargement cyclique et statique pour apprécier la durabilité, la durée de vie en fatigue et la résistance résiduelle. Indispensable pour les applications aérospatiales, médicales et industrielles exigeant une fiabilité structurelle validée à long terme.

CT industriel à réseau linéaire 450 kV (GE)

Le CT industriel 450 kV à réseau linéaire (GE) fournit une imagerie 3D non destructive haute énergie des composants imprimés en 3D. Il offre inspection volumique, détection de défauts internes et métrologie dimensionnelle avec précision micrométrique. Indispensable pour les pièces aérospatiales, médicales et industrielles de précision nécessitant une validation interne complète des géométries complexes et de l’intégrité structurelle.

Machine à mesurer tridimensionnelle (MMT/CMM)

La machine à mesurer tridimensionnelle (CMM) assure un contrôle dimensionnel de haute précision des composants imprimés en 3D. À l’aide de palpeurs tactiles ou optiques, elle capture des géométries complexes et vérifie la conformité aux modèles CAO. La CMM est cruciale pour le FAI, la validation de procédé et l’assurance qualité des pièces additives aérospatiales, médicales et industrielles de précision.

Commençons un nouveau projet aujourd'hui