Service d’impression 3D par dépôt d’énergie dirigée (DED)

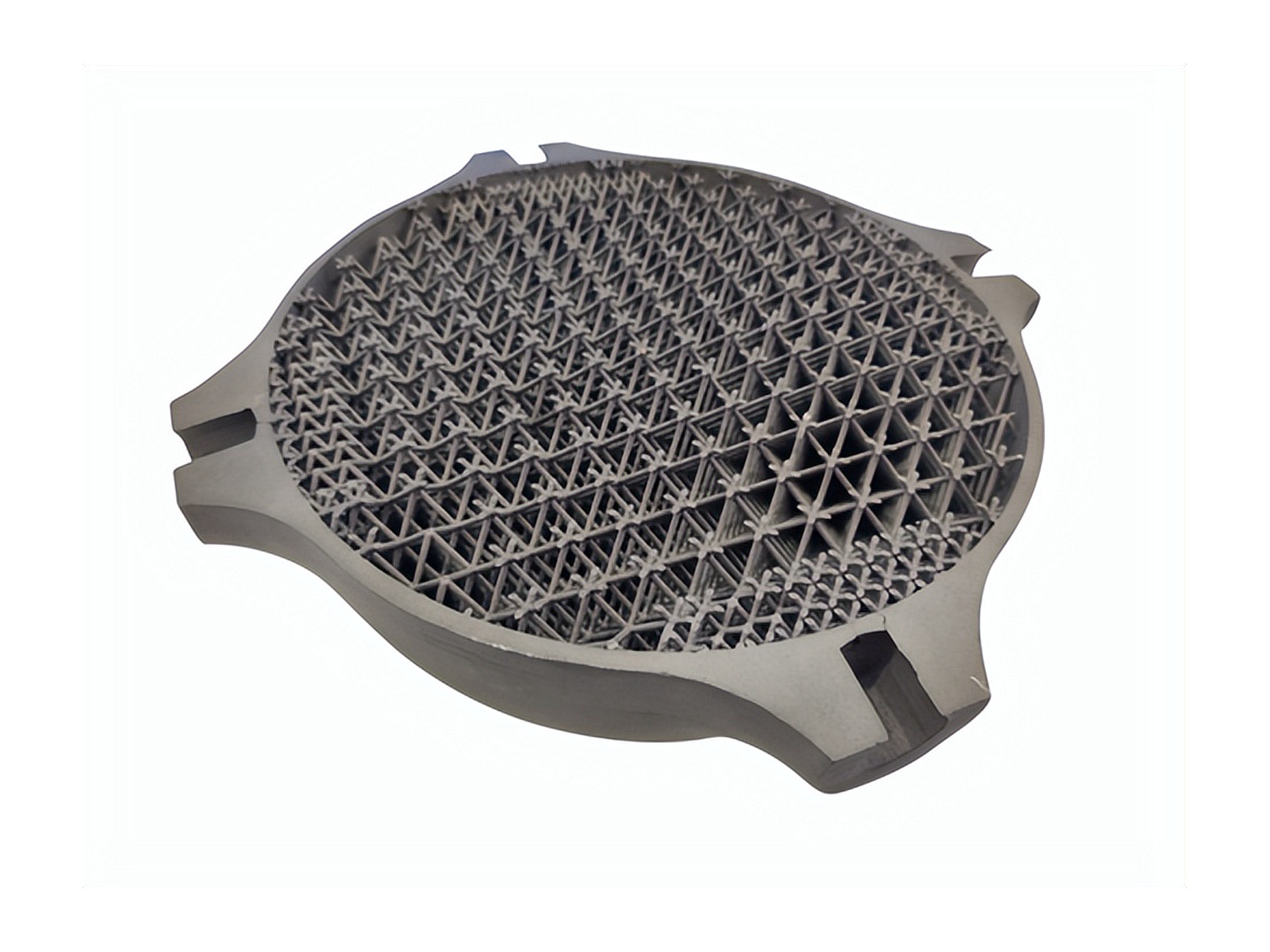

Notre service d’impression 3D DED exploite le Laser Metal Deposition (LMD), l’Electron Beam Additive Manufacturing (EBAM) et le Wire Arc Additive Manufacturing (WAAM). Ces méthodes permettent la production de pièces métalliques haute performance, idéales pour la réparation, les revêtements et les géométries complexes dans les secteurs aérospatial, automobile et industriel.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service d’impression 3D par dépôt d’énergie dirigée

Le DED utilise des sources d’énergie focalisées pour faire fondre et déposer le matériau sur un substrat, permettant la réparation, l’alliage et la fabrication de grands composants métalliques. Il est idéal pour produire des pièces robustes aux propriétés adaptées, pour des applications industrielles exigeantes.

LMD vs EBAM vs WAAM

Cette comparaison présente les aspects clés du Laser Metal Deposition (LMD), de l’Electron Beam Additive Manufacturing (EBAM) et du Wire Arc Additive Manufacturing (WAAM) : technologie, matériaux, complexité, état de surface, vitesse, précision, coût, applications et impact environnemental.

Commençons un nouveau projet aujourd'hui

Guide de conception pour les pièces imprimées en DED

Ces recommandations aident à concevoir des pièces destinées au DED. Les suivre permet d’optimiser robustesse mécanique, précision et qualité de surface en tenant compte des effets thermiques et des besoins de post-traitement.