خدمة الطباعة ثلاثية الأبعاد بالانصهار على سرير مسحوق عبر الإنترنت

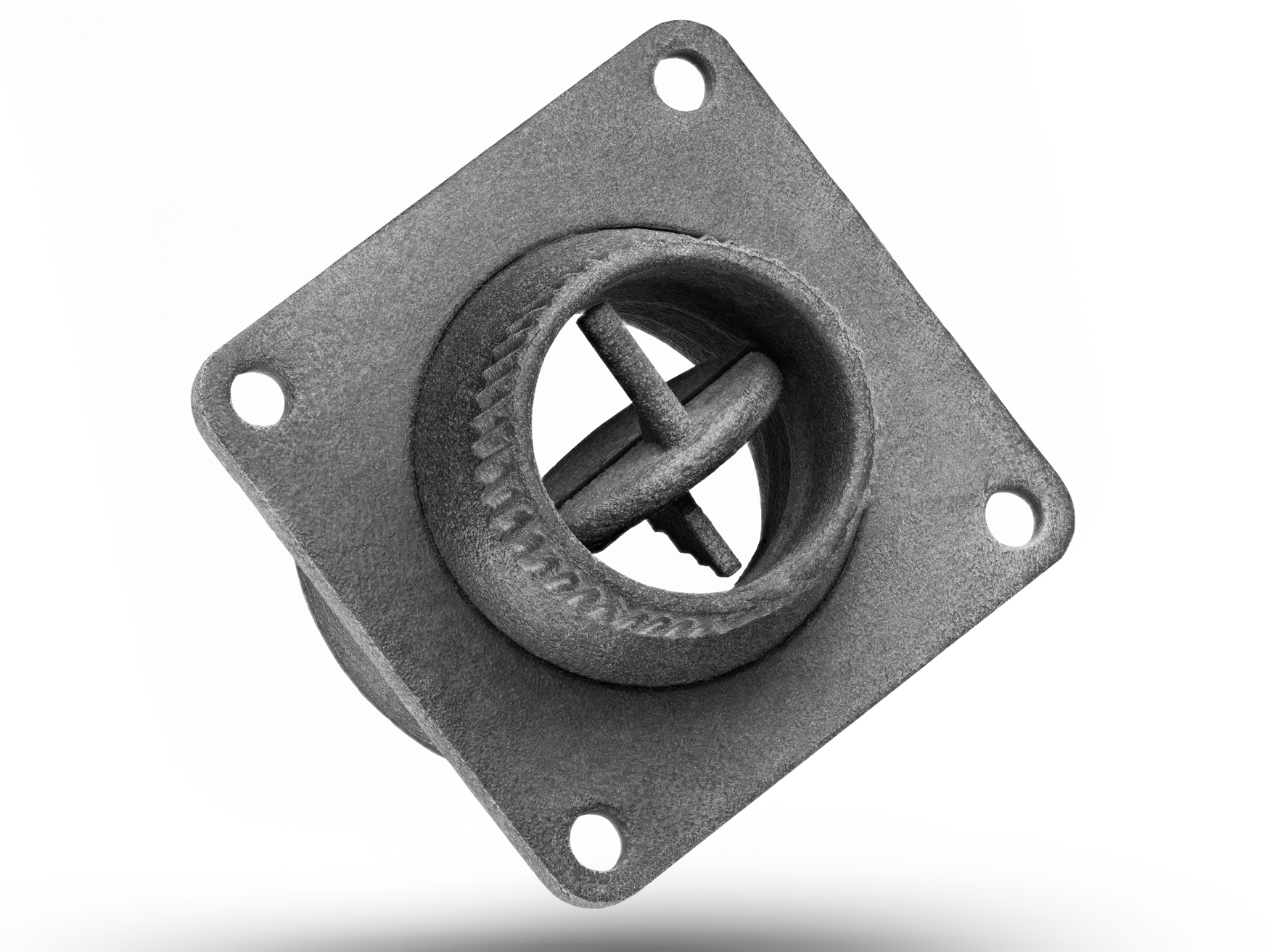

تستخدم خدمة الطباعة ثلاثية الأبعاد بالانصهار على سرير مسحوق لدينا تقنيات التلبيد الانتقائي بالليزر (SLS) والاندماج متعدد النفث (MJF) والتلبيد المباشر بالليزر للمعادن (DMLS) والانصهار الانتقائي بالليزر (SLM) والانصهار بحزمة الإلكترونات (EBM). تُمكّن هذه الأساليب من إنتاج أجزاء قوية ومعقّدة بخصائص مادية متفوّقة للتطبيقات الصناعية والنمذجة السريعة.

- خدمة الطباعة ثلاثية الأبعاد بالتلبيد الانتقائي بالليزر (SLS)

- خدمة الطباعة ثلاثية الأبعاد بالاندماج متعدد النفث (MJF)

- خدمة الطباعة ثلاثية الأبعاد بالتلبيد المباشر بالليزر للمعادن (DMLS)

- خدمة الطباعة ثلاثية الأبعاد بالانصهار الانتقائي بالليزر (SLM)

- خدمة الطباعة ثلاثية الأبعاد بالانصهار بحزمة الإلكترونات (EBM)

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

فوائد خدمة الطباعة ثلاثية الأبعاد بالانصهار على سرير مسحوق

توظّف خدمة الانصهار على سرير مسحوق شعاعَ ليزر أو حزمة إلكترونات لدمج مسحوق المادة طبقةً بعد طبقة. تنتج هذه الطريقة أجزاءً عالية التفاصيل ومتينة بخصائص ميكانيكية ممتازة، ما يجعلها مثالية للنماذج الأولية والإنتاج لأجزاء معقّدة.

مقارنة SLS وMJF وDMLS وSLM وEBM

توضّح هذه المقارنة الفروقات بين SLS وMJF وDMLS وSLM وEBM من حيث التقنية والمواد والقوة والدقة والسرعة وتشطيب السطح وتكاليف الآلات والتطبيقات.

لنبدأ مشروعًا جديدًا اليوم

إرشادات تصميم قطع الطباعة ثلاثية الأبعاد بالانصهار على سرير مسحوق

تساعد إرشادات التصميم الخاصة بالانصهار على سرير مسحوق على تحسين أداء القطع عبر معالجة جوانب أساسية مثل حجم الميزات وسمك الجدار والدعامات والاتجاه وغيرها. يُحسّن اتباع هذه التوصيات الدقة والسلامة البنيوية وجودة الطباعة العامة.