Service d’impression 3D par photopolymérisation en cuve

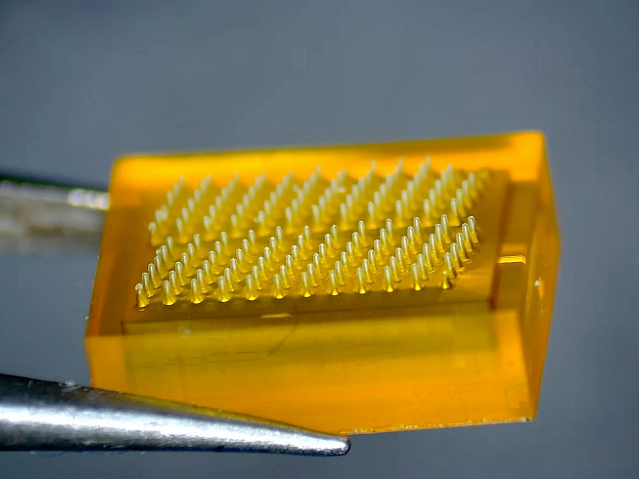

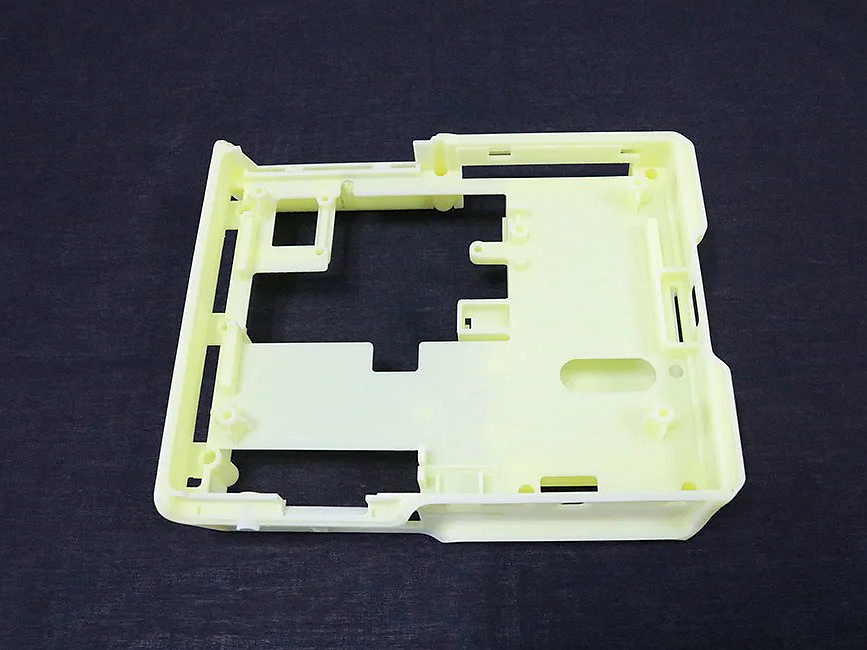

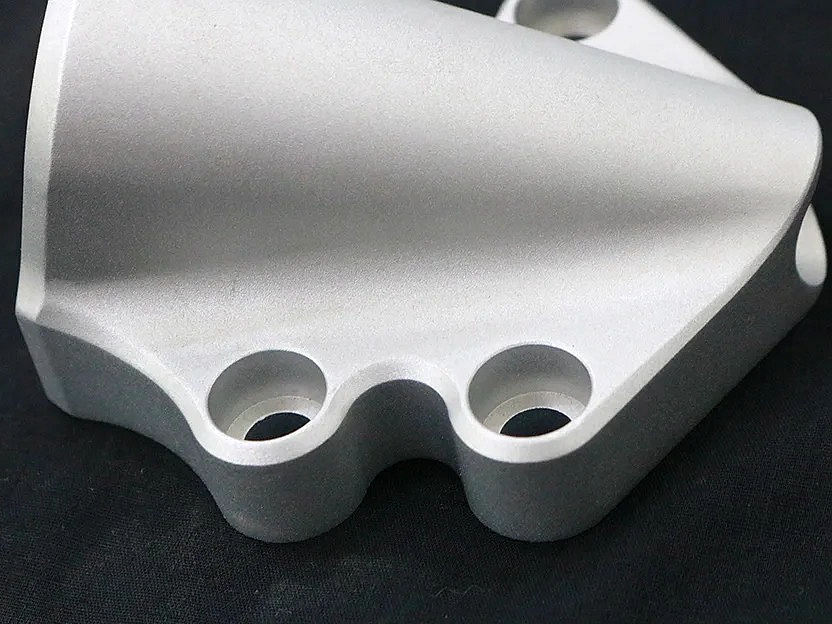

Notre service en ligne de photopolymérisation en cuve exploite les technologies Stéréolithographie (SLA), Digital Light Processing (DLP) et Continuous Liquid Interface Production (CLIP). Ces méthodes offrent des impressions haute précision et détaillées avec des finitions de surface lisses, idéales pour des prototypes complexes et des pièces d’usage final dans les secteurs exigeant une fine résolution et une grande exactitude.

Envoyez-nous vos conceptions et spécifications pour un devis gratuit

Tous les fichiers téléchargés sont sécurisés et confidentiels

Avantages du service d’impression 3D par photopolymérisation en cuve

Le service d’impression 3D par photopolymérisation en cuve utilise un bac de résine photopolymère durcie sélectivement couche par couche à l’aide d’une source lumineuse. Connu sous les noms SLA ou DLP, il offre une haute résolution, des détails fins et des finitions lisses — parfait pour les prototypes, modèles détaillés et pièces fonctionnelles.

SLA vs DLP vs CLIP

Comparaison de trois technologies populaires d’impression 3D à base de résine : Stéréolithographie (SLA), Digital Light Processing (DLP) et Continuous Liquid Interface Production (CLIP). Le tableau résume les points clés : technologie, vitesse, précision, matériaux, résistance, finition de surface, coûts machines, complexité opérationnelle et applications typiques.

Commençons un nouveau projet aujourd'hui

Guide de conception pour les pièces imprimées par photopolymérisation en cuve

Ces lignes directrices aident à optimiser les pièces pour l’impression 3D par photopolymérisation en cuve. Elles couvrent les aspects clés : taille minimale des détails, épaisseur de paroi, supports, orientation, drainage, jeu fonctionnel, hauteur de couche, post-polymérisation, rapport d’aspect, détails de texte, évidement, finition de surface et tolérance, afin d’assurer des impressions robustes et de haute qualité.