डायरेक्टेड एनर्जी डिपॉज़िशन 3D प्रिंटिंग सेवा

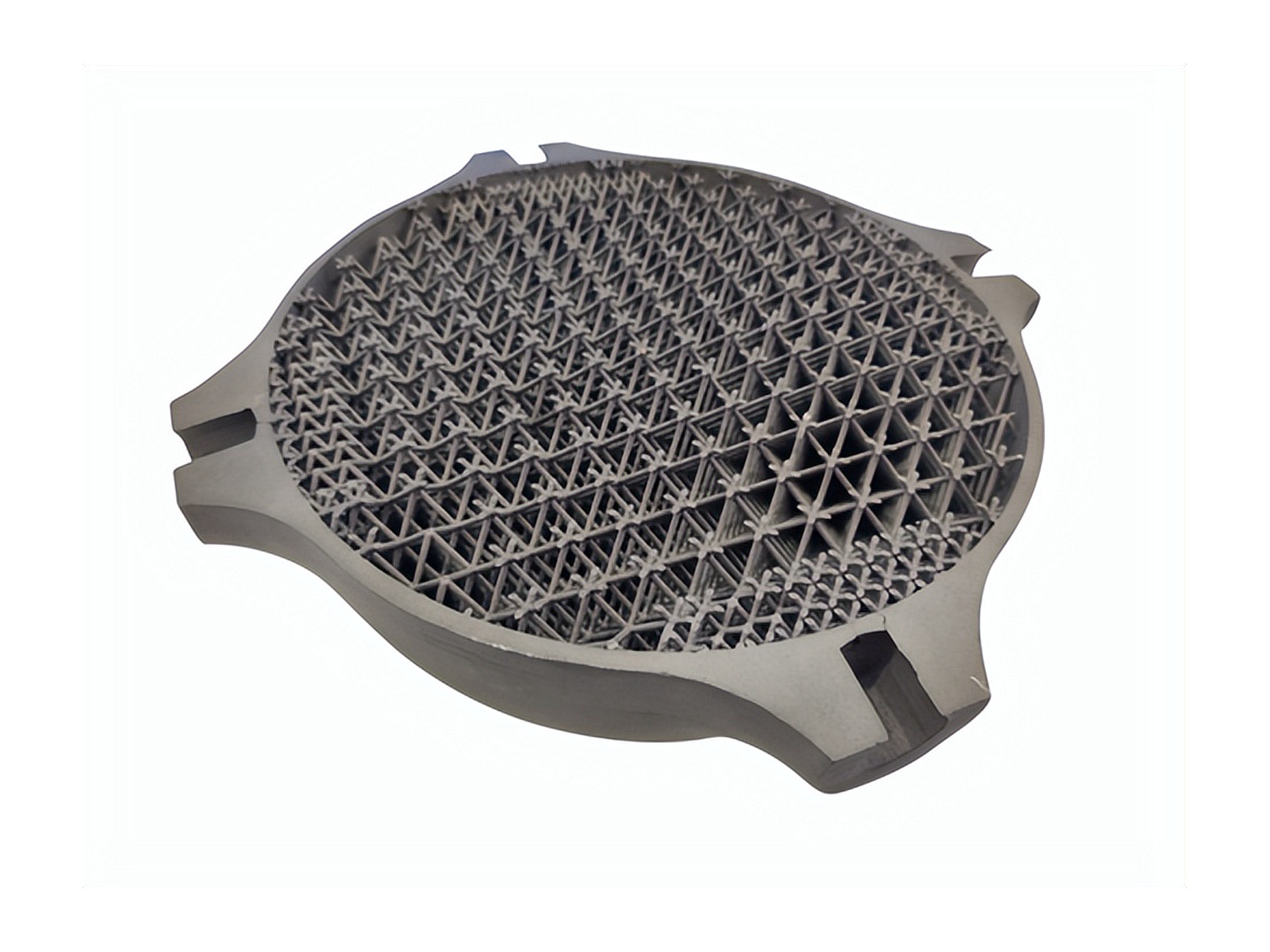

हमारी डायरेक्टेड एनर्जी डिपॉज़िशन 3D प्रिंटिंग सेवा लेज़र मेटल डिपॉज़िशन (LMD), इलेक्ट्रॉन बीम एडिटिव मैन्युफैक्चरिंग (EBAM) और वायर आर्क एडिटिव मैन्युफैक्चरिंग (WAAM) तकनीकों का उपयोग करती है। ये विधियाँ उच्च-प्रदर्शन, धातु-आधारित पार्ट उत्पादन को सक्षम करती हैं—एयरोस्पेस, ऑटोमोटिव और औद्योगिक क्षेत्रों में मरम्मत, कोटिंग और जटिल ज्यामितियों के लिए आदर्श।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

डायरेक्टेड एनर्जी डिपॉज़िशन 3D प्रिंटिंग सेवा के लाभ

डायरेक्टेड एनर्जी डिपॉज़िशन 3D प्रिंटिंग सेवा केंद्रित ऊर्जा स्रोतों से सामग्री को पिघलाकर सब्सट्रेट पर जमा करती है, जिससे मरम्मत, मिश्रधातुकरण और बड़े धातु घटकों का निर्माण संभव होता है। यह मांग वाले औद्योगिक अनुप्रयोगों में अनुकूलित गुणों वाले मज़बूत भागों के उत्पादन के लिए आदर्श है।

LMD बनाम EBAM बनाम WAAM

यह तुलना लेज़र मेटल डिपॉज़िशन (LMD), इलेक्ट्रॉन बीम एडिटिव मैन्युफैक्चरिंग (EBAM) और वायर आर्क एडिटिव मैन्युफैक्चरिंग (WAAM) के प्रमुख पहलुओं—तकनीक, सामग्री, जटिलता, सतह फिनिश, गति, सटीकता, लागत, अनुप्रयोग और पर्यावरणीय प्रभाव—को रेखांकित करती है।

आज ही नया प्रोजेक्ट शुरू करें

डायरेक्टेड एनर्जी डिपॉज़िशन 3D प्रिंटेड पार्ट्स: डिज़ाइन गाइडलाइन

ये दिशानिर्देश डायरेक्टेड एनर्जी डिपॉज़िशन (DED) से बने भागों के लिए डिज़ाइन सिफारिशें प्रदान करते हैं। इनका पालन करने से थर्मल प्रभावों और पोस्ट-प्रोसेसिंग आवश्यकताओं को ध्यान में रखते हुए यांत्रिक मज़बूती, सटीकता और सतह गुणवत्ता का अनुकूलन होता है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.