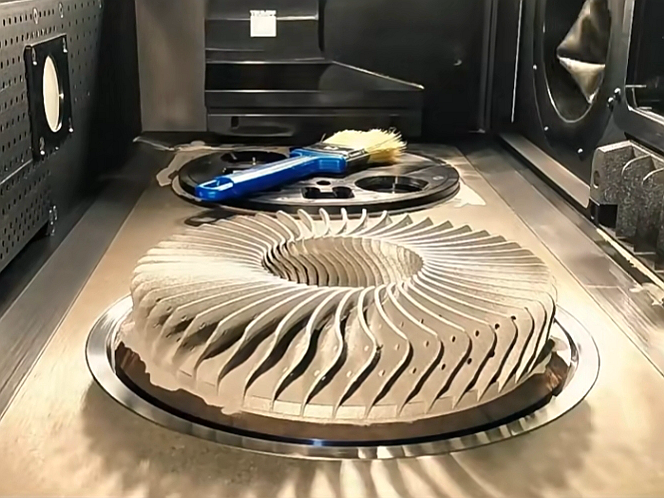

Servicio de Impresión 3D de Piezas Cerámicas Avanzadas

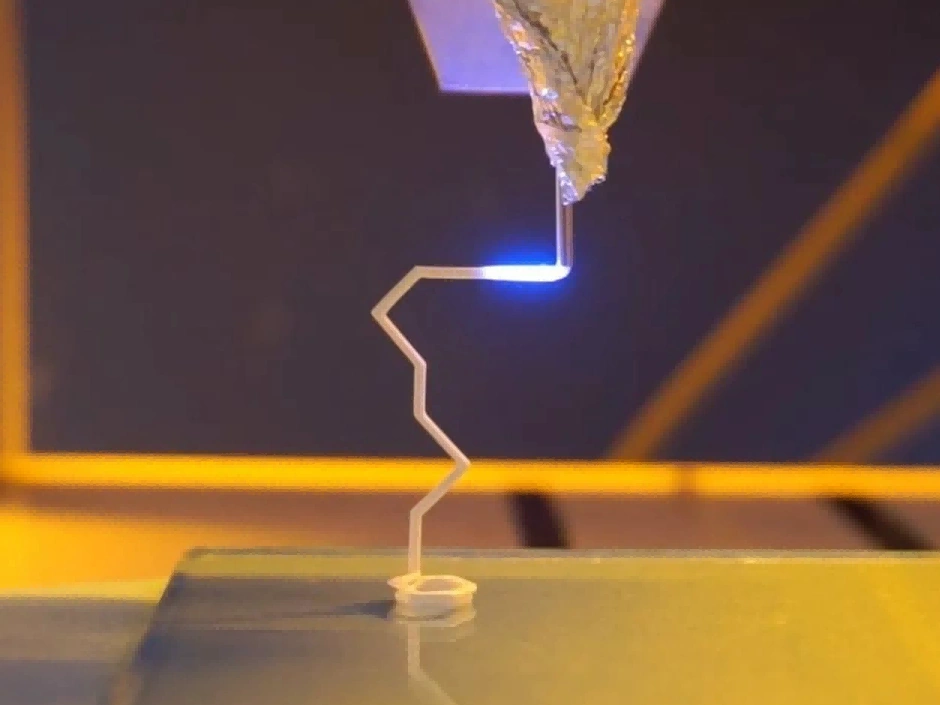

Experimente precisión e innovación con nuestro servicio de impresión 3D de piezas de titanio. Utilizando Powder Bed Fusion, Binder Jetting, Laminación de Hojas y Deposición de Energía Dirigida, entregamos componentes de titanio de alta calidad, personalizados para diversas aplicaciones.

- Impresión 3D por Fusión en Lecho de Polvo

- Impresión 3D por Binder Jetting

- Impresión 3D por Fotopolimerización en Cubeta

Envíenos sus diseños y especificaciones para una cotización gratuita

Todos los archivos subidos son seguros y confidenciales

Tecnologías de Impresión 3D en Cerámica

Las tecnologías de impresión 3D de titanio incluyen Selective Laser Melting (SLM), Electron Beam Melting (EBM) y Direct Metal Laser Sintering (DMLS). Estos métodos destacan en la producción de piezas ligeras y de alta resistencia con excelente resistencia a la corrosión, lo que las hace ideales para aplicaciones aeroespaciales, médicas e industriales.

Impresión 3D en cerámica Materials

Posprocesado de Piezas Cerámicas Impresas en 3D

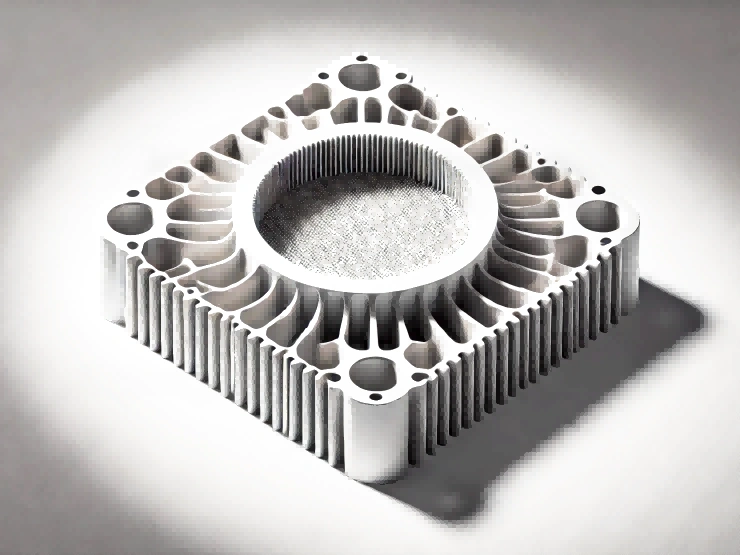

El posprocesado de piezas cerámicas impresas en 3D mejora las propiedades mecánicas, el acabado superficial y la funcionalidad. Técnicas como el mecanizado CNC, tratamiento térmico, HIP y recubrimientos mejoran la resistencia, durabilidad y resistencia térmica, garantizando un rendimiento óptimo para aplicaciones industriales, aeroespaciales y médicas.

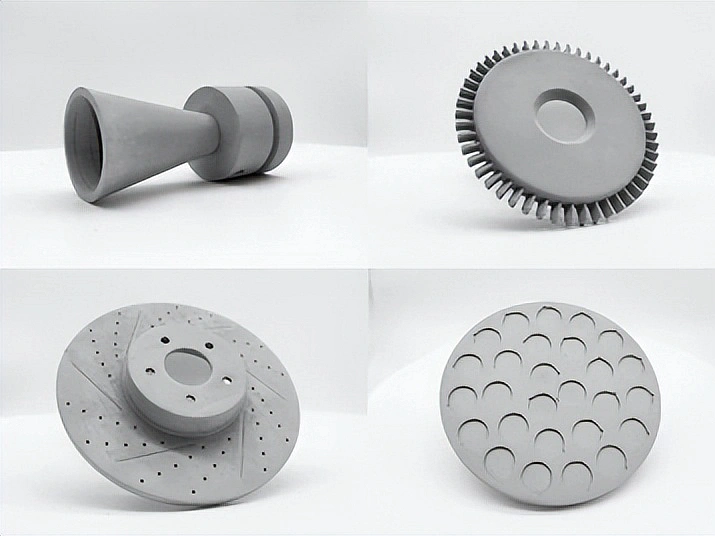

Aplicaciones de Piezas Cerámicas Impresas en 3D

Las piezas cerámicas impresas en 3D se caracterizan por su excepcional resistencia térmica, estabilidad química y propiedades de aislamiento eléctrico. Estas características las hacen altamente adecuadas para aplicaciones en entornos de alta temperatura, electrónica y dispositivos médicos. Aplicaciones clave incluyen intercambiadores de calor, componentes aislantes y prótesis a medida.

Estudio de Caso de Piezas Cerámicas Impresas en 3D

El Estudio de Caso de Piezas Cerámicas Impresas en 3D explora el impacto de la impresión 3D cerámica avanzada en aplicaciones aeroespaciales, médicas e industriales. Desde implantes dentales de zirconia hasta componentes aeroespaciales de carburo de silicio y sellos mecánicos de alúmina, este estudio destaca cómo las cerámicas de alto rendimiento aportan resistencia al desgaste, tolerancia al calor y precisión en soluciones de ingeniería y tecnología críticas.

Comencemos un nuevo proyecto hoy

Consideraciones de Diseño para Piezas Cerámicas Impresas en 3D

Al diseñar piezas cerámicas impresas en 3D, es esencial considerar factores como el espesor de pared, la tolerancia y la gestión térmica para garantizar la integridad y el rendimiento de la pieza. Los materiales cerámicos requieren consideraciones específicas debido a su fragilidad y propiedades térmicas. Los aspectos clave del diseño incluyen asegurar un sinterizado adecuado y minimizar las concentraciones de tensión para evitar grietas.

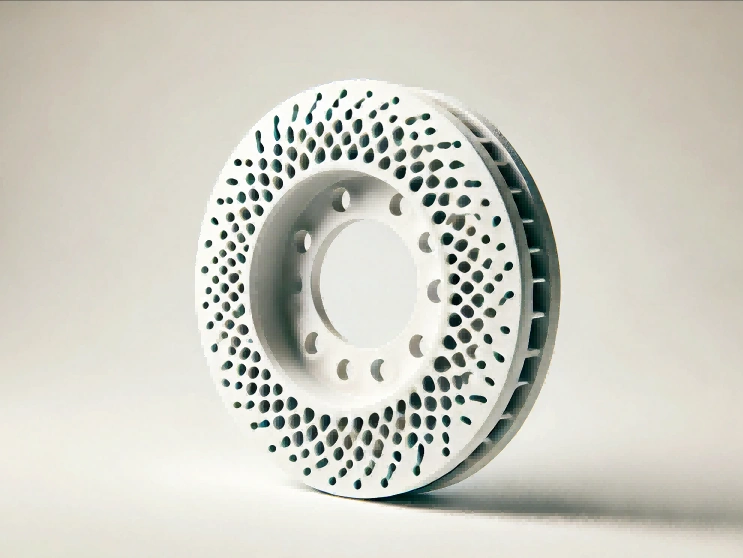

Consideraciones de Fabricación para Piezas Cerámicas Impresas en 3D

Las consideraciones de fabricación para piezas cerámicas impresas en 3D se centran en la fragilidad del material y la complejidad de los procesos de sinterizado. Los aspectos clave incluyen gestionar la contracción por sinterizado, optimizar la resistencia de la pieza mediante un diseño y posprocesado cuidadosos y lograr una precisión dimensional exacta.