خدمة الطباعة ثلاثية الأبعاد بالترسيب بالطاقة الموجّهة

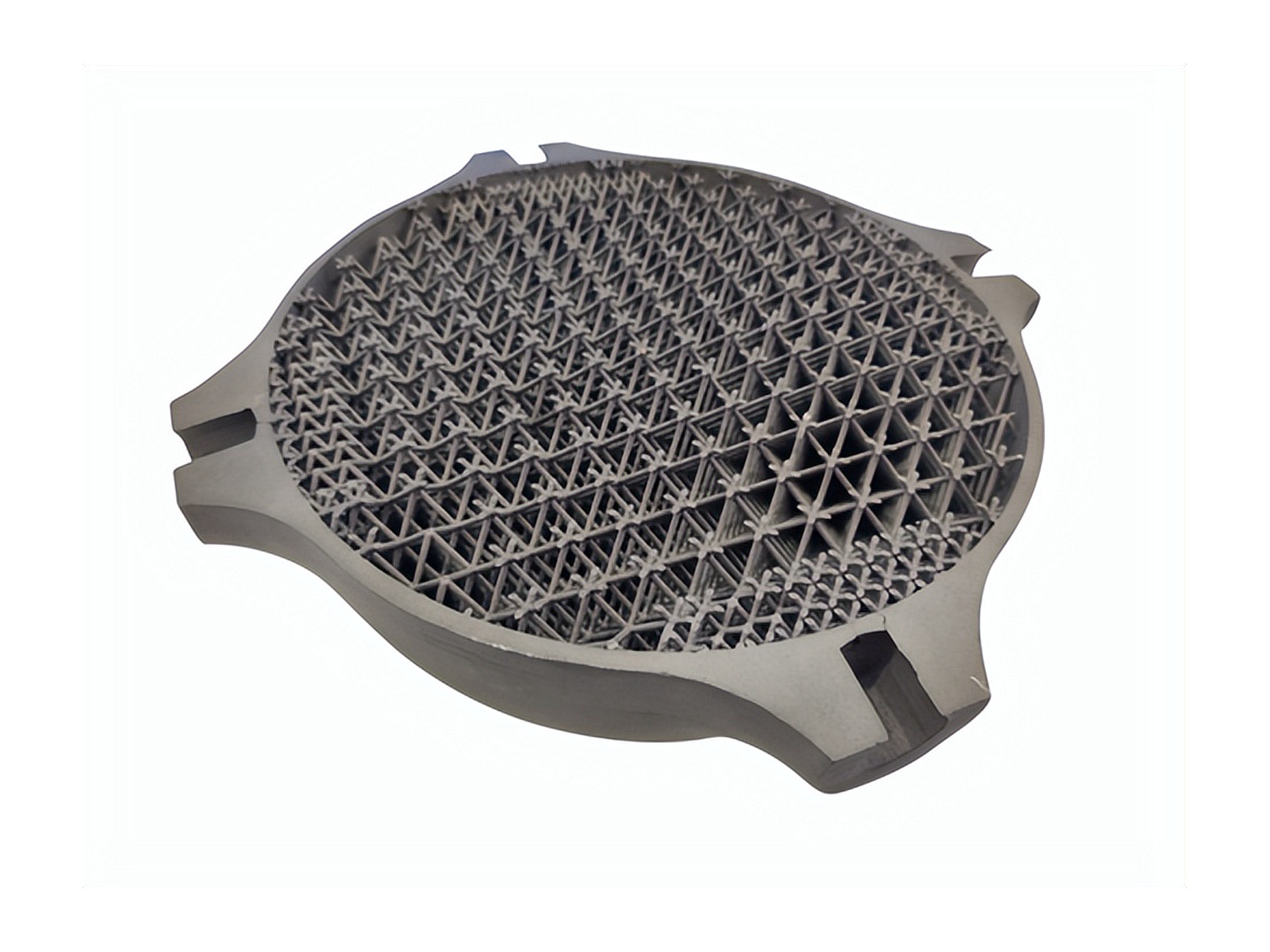

تستخدم خدمة الطباعة ثلاثية الأبعاد بالترسيب بالطاقة الموجّهة لدينا تقنيات الترسيب المعدني بالليزر (LMD) والتصنيع الإضافي بحزمة الإلكترونات (EBAM) والتصنيع الإضافي بقوس السلك (WAAM). تُمكّن هذه الأساليب من إنتاج قطع معدنية عالية الأداء، وهي مثالية للإصلاحات والطلاءات والهندسيات المعقّدة في قطاعات الطيران والسيارات والصناعة.

أرسل لنا تصميماتك ومواصفاتك للحصول على عرض سعر مجاني

كل الملفات المحملة آمنة وسرية

فوائد خدمة الطباعة ثلاثية الأبعاد بالترسيب بالطاقة الموجّهة

تستخدم خدمة الطباعة ثلاثية الأبعاد بالترسيب بالطاقة الموجّهة مصادر طاقة مركّزة لإذابة وترسيب المادة على الركائز، ما يتيح الإصلاح والسبك السبائكي وتصنيع المكوّنات المعدنية كبيرة الحجم. وهي مثالية لإنتاج قطع متينة بخصائص مُفصّلة لتلبية متطلبات التطبيقات الصناعية الشاقة.

مقارنة LMD وEBAM وWAAM

تستعرض هذه المقارنة الجوانب الأساسية لكل من الترسيب المعدني بالليزر (LMD) والتصنيع الإضافي بحزمة الإلكترونات (EBAM) والتصنيع الإضافي بقوس السلك (WAAM)، بما يشمل التقنية والمواد والتعقيد وتشطيب السطح والسرعة والدقّة والتكلفة والتطبيقات والأثر البيئي.

لنبدأ مشروعًا جديدًا اليوم

إرشادات تصميم قطع الطباعة ثلاثية الأبعاد بالترسيب بالطاقة الموجّهة

تقدّم هذه الإرشادات توصيات تصميم لقطع مُنتَجة باستخدام الترسيب بالطاقة الموجّهة (DED). يساعد اتباعها على تحسين المتانة الميكانيكية والدقّة وجودة السطح مع مراعاة التأثيرات الحرارية واحتياجات المعالجة اللاحقة.