ऑनलाइन पाउडर बेड फ्यूज़न 3D प्रिंटिंग सेवा

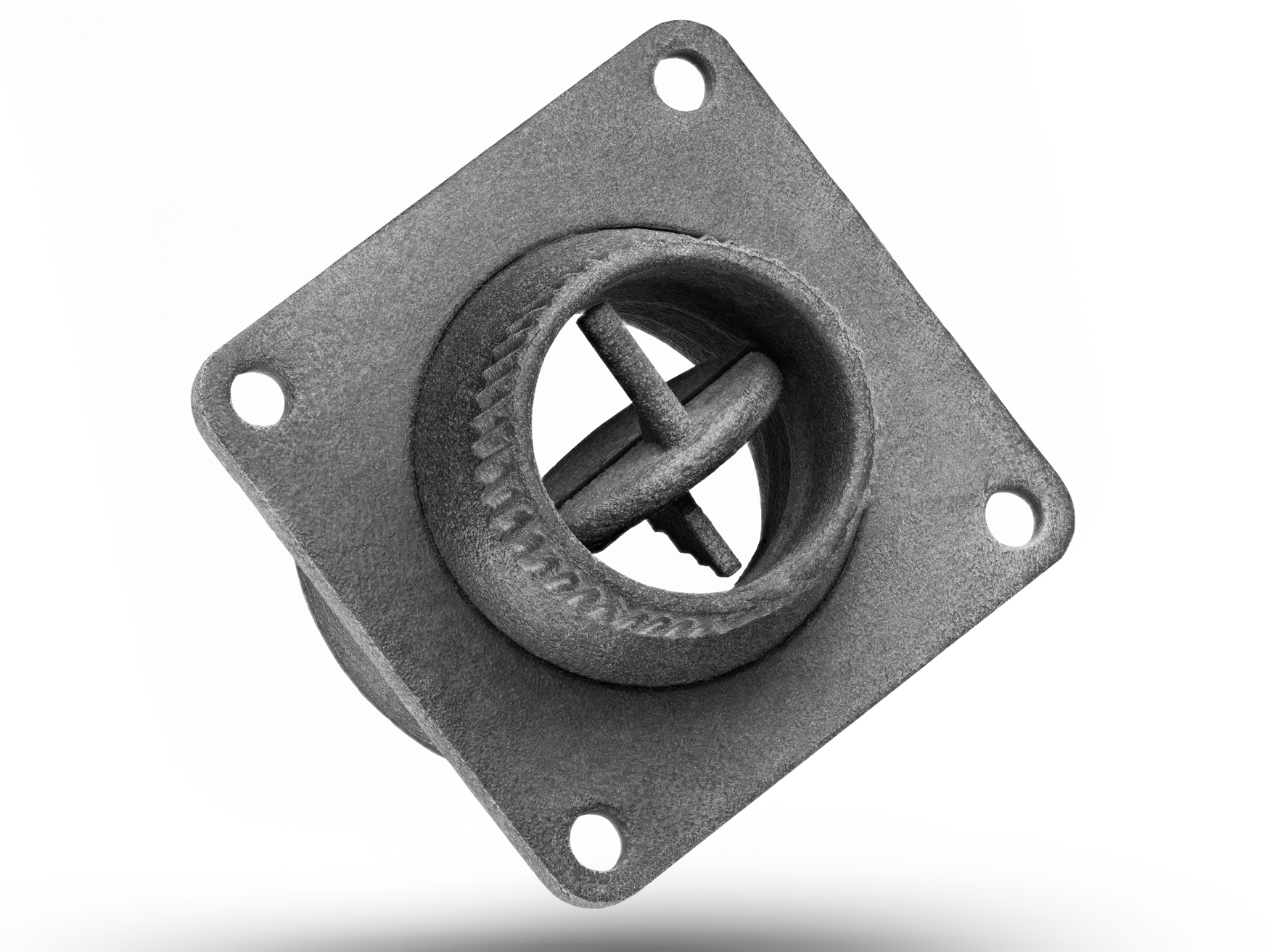

हमारी ऑनलाइन पाउडर बेड फ्यूज़न 3D प्रिंटिंग सेवा सिलेक्टिव लेज़र सिंटरिंग (SLS), मल्टी जेट फ्यूज़न (MJF), डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS), सिलेक्टिव लेज़र मेल्टिंग (SLM) और इलेक्ट्रॉन बीम मेल्टिंग (EBM) तकनीकों का उपयोग करती है। ये विधियाँ इंडस्ट्रियल अनुप्रयोगों और रैपिड प्रोटोटाइपिंग हेतु श्रेष्ठ सामग्री गुणों वाले उच्च-शक्ति, जटिल पार्ट्स बनाने में सक्षम हैं।

नि:शुल्क कोटेशन के लिए हमें अपनी डिज़ाइन और विशिष्टताएँ भेजें

सभी अपलोड की गई फ़ाइलें सुरक्षित और गोपनीय हैं

पाउडर बेड फ्यूज़न 3D प्रिंटिंग सेवा के लाभ

पाउडर बेड फ्यूज़न 3D प्रिंटिंग सेवा लेज़र या इलेक्ट्रॉन बीम से पाउडर सामग्री को परत-दर-परत फ्यूज़ करती है। यह विधि अत्यधिक डिटेल, टिकाऊ पार्ट्स को उत्कृष्ट मैकेनिकल गुणों के साथ बनाती है—जो जटिल कॉम्पोनेंट्स के प्रोटोटाइप और उत्पादन दोनों के लिए आदर्श है।

SLS बनाम MJF बनाम DMLS बनाम SLM बनाम EBM

यह तुलना सिलेक्टिव लेज़र सिंटरिंग (SLS), मल्टी जेट फ्यूज़न (MJF), डायरेक्ट मेटल लेज़र सिंटरिंग (DMLS), सिलेक्टिव लेज़र मेल्टिंग (SLM) और इलेक्ट्रॉन बीम मेल्टिंग (EBM) के बीच तकनीक, सामग्री, ताकत, सटीकता, गति, सतह फिनिश, मशीन लागत और अनुप्रयोगों के संदर्भ में अंतर स्पष्ट करती है।

आज ही नया प्रोजेक्ट शुरू करें

पाउडर बेड फ्यूज़न 3D प्रिंटेड पार्ट्स: डिज़ाइन गाइडलाइन

पाउडर बेड फ्यूज़न के लिए ये डिज़ाइन गाइडलाइन्स फ़ीचर साइज, दीवार मोटाई, सपोर्ट्स, ओरिएंटेशन आदि जैसे महत्वपूर्ण पहलुओं को संबोधित कर पार्ट प्रदर्शन को अनुकूलित करने में मदद करती हैं। इन सिफारिशों का पालन सटीकता, संरचनात्मक अखंडता और समग्र प्रिंट गुणवत्ता में सुधार करता है।

Frequently Asked Questions

संबंधित संसाधन एक्सप्लोर करें

समाधान

Copyright © 2026 3dp Precision Works Ltd.All Rights Reserved.