Serviço Online de Impressão 3D por Powder Bed Fusion

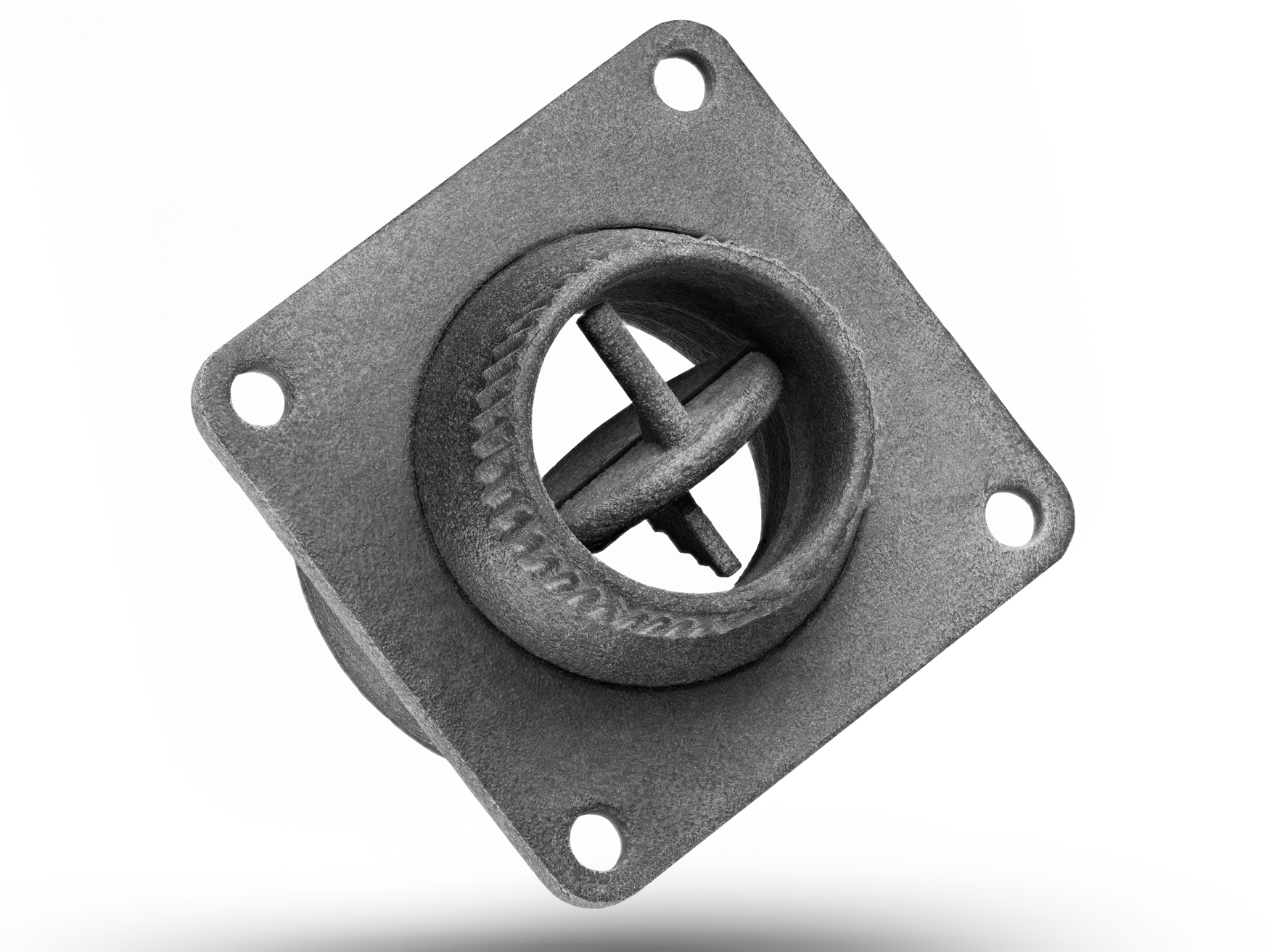

O nosso Serviço Online de Impressão 3D por Powder Bed Fusion utiliza Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) e Electron Beam Melting (EBM). Estes métodos permitem produzir peças complexas e de alta resistência com propriedades de material superiores para aplicações industriais e prototipagem rápida.

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

Vantagens do Serviço de Impressão 3D por Powder Bed Fusion

O Serviço de Impressão 3D por Powder Bed Fusion utiliza um laser ou feixe de eletrões para fundir material em pó, camada a camada. Este método produz peças altamente detalhadas e duráveis, com excelentes propriedades mecânicas, sendo ideal tanto para prototipagem como para produção de componentes complexos.

SLS vs. MJF vs. DMLS vs. SLM vs. EBM

Esta comparação descreve as diferenças entre Selective Laser Sintering (SLS), Multi Jet Fusion (MJF), Direct Metal Laser Sintering (DMLS), Selective Laser Melting (SLM) e Electron Beam Melting (EBM) em termos de tecnologia, materiais, resistência, precisão, velocidade, acabamento superficial, custos de máquina e aplicações.

Comece um novo projeto hoje

Diretrizes de Design para Peças Impressas em 3D por Powder Bed Fusion

Estas diretrizes de design para Powder Bed Fusion ajudam a otimizar o desempenho das peças ao abordar aspetos críticos como tamanho de detalhe, espessura de parede, suportes, orientação e mais. Seguir estas recomendações melhora a precisão, a integridade estrutural e a qualidade geral de impressão.