Equipamentos de Teste Avançados

Testes de Peças Personalizadas e Garantia da Qualidade

Os Testes de Peças Personalizadas e a Garantia da Qualidade asseguram que os componentes impressos em 3D cumpram os mais elevados padrões de desempenho, durabilidade e precisão. Através de testes e inspeções rigorosos, validamos a funcionalidade, as propriedades do material e a precisão dimensional, garantindo fiabilidade para várias aplicações.

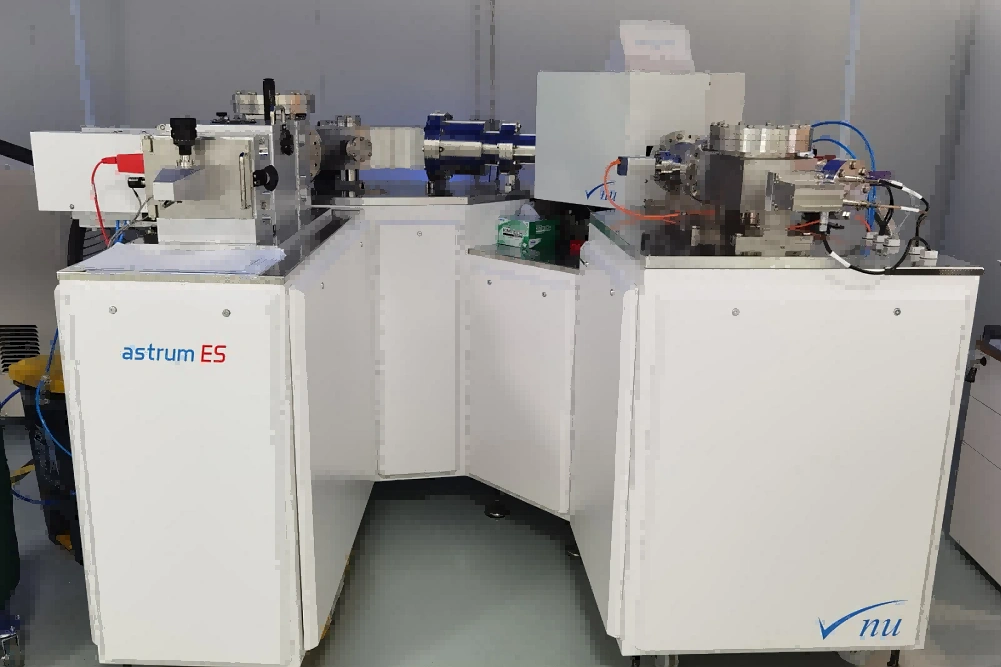

Espectrómetro de Massa por Descarga Luminosa (GDMS)

O Espectrómetro de Massa por Descarga Luminosa (GDMS) oferece análise elementar em ultra-traços para peças impressas em 3D, garantindo pureza e consistência do material. Identifica impurezas até níveis de ppb, crítico para aplicações aeroespaciais, médicas e de alto desempenho. O GDMS apoia a garantia da qualidade ao detetar contaminações provenientes de pós, processos de impressão e tratamentos de pós-processamento.

Analisador de Carbono-Enxofre

O Analisador de Carbono-Enxofre é essencial para avaliar o teor de carbono e enxofre em peças metálicas impressas em 3D, garantindo conformidade com as especificações do material. Utiliza combustão a alta temperatura e deteção por infravermelhos para fornecer análise elementar precisa. Este ensaio não destrutivo verifica consistência química, deteta contaminações e assegura o desempenho e a fiabilidade das peças em aplicações aeroespaciais, automóveis e médicas.

Inspeção por Raios X

A Inspeção por Raios X permite avaliação não destrutiva, de alta resolução, das estruturas internas em peças impressas em 3D. Deteta porosidade interna, fissuras, inclusões e defeitos de fusão, assegurando integridade mecânica e conformidade com rigorosos padrões de qualidade. A análise por raios X é essencial para validar componentes de segurança em aplicações aeroespaciais, médicas, automóveis e industriais.

Microscopia Metalográfica

A Microscopia Metalográfica fornece análise de alta resolução das microestruturas em peças impressas em 3D. Revela morfologia de grão, distribuição de fases, porosidade e defeitos em secções polidas. Esta técnica assegura controlo de processo, verifica a eficácia do tratamento térmico e apoia a qualificação de componentes aeroespaciais, médicos e industriais de alto desempenho com padrões metalúrgicos exigentes.

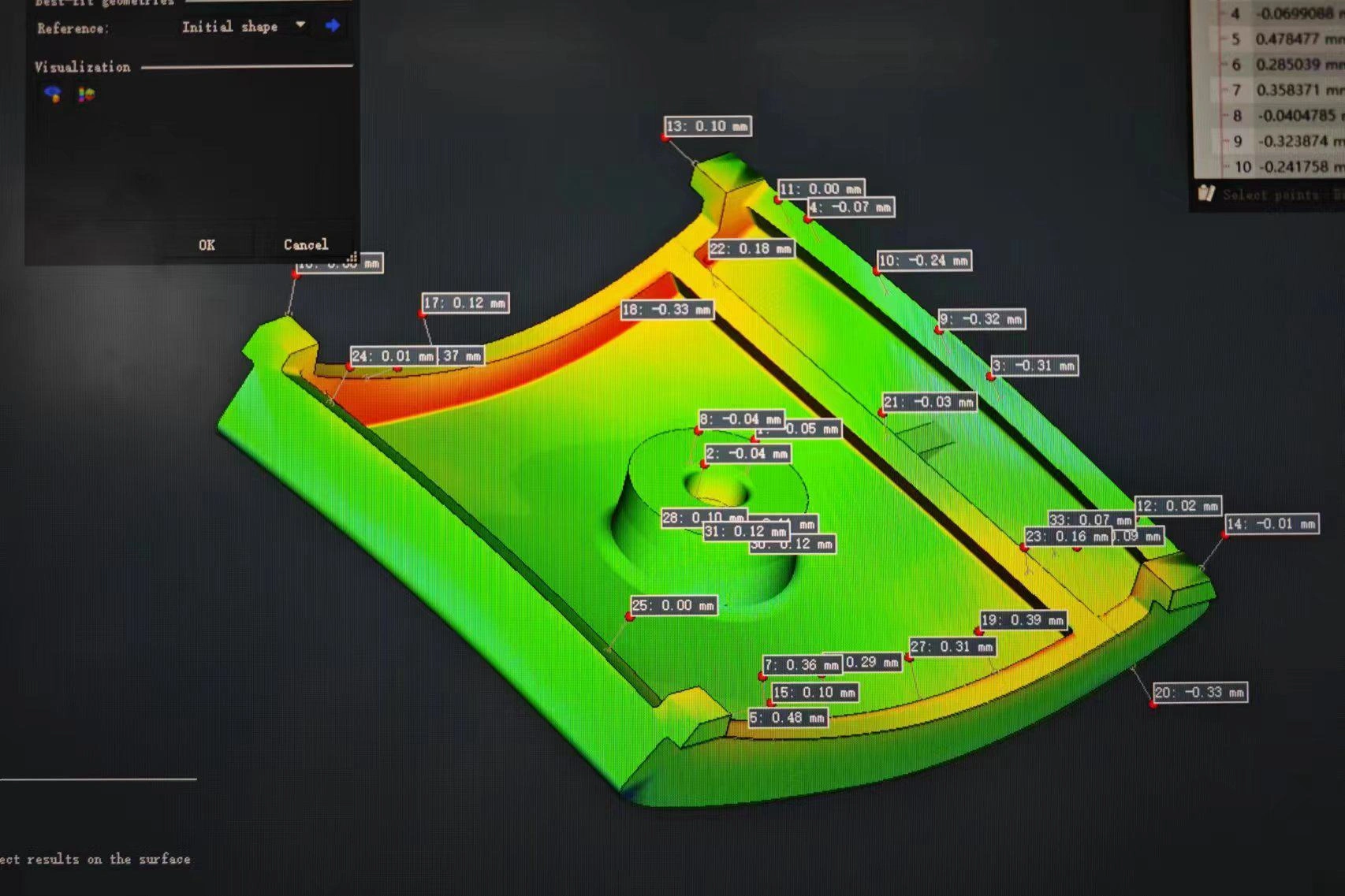

Instrumento de Medição por Varredura 3D

O Instrumento de Medição por Varredura 3D permite inspeção dimensional não contactante e de alta precisão de peças impressas em 3D. Capta a geometria completa da superfície, identificando desvios em relação aos modelos CAD com precisão ao nível do micrómetro. Esta tecnologia apoia a inspeção de primeira peça, engenharia reversa e validação de processo em aplicações aeroespaciais, automóveis, médicas e industriais.

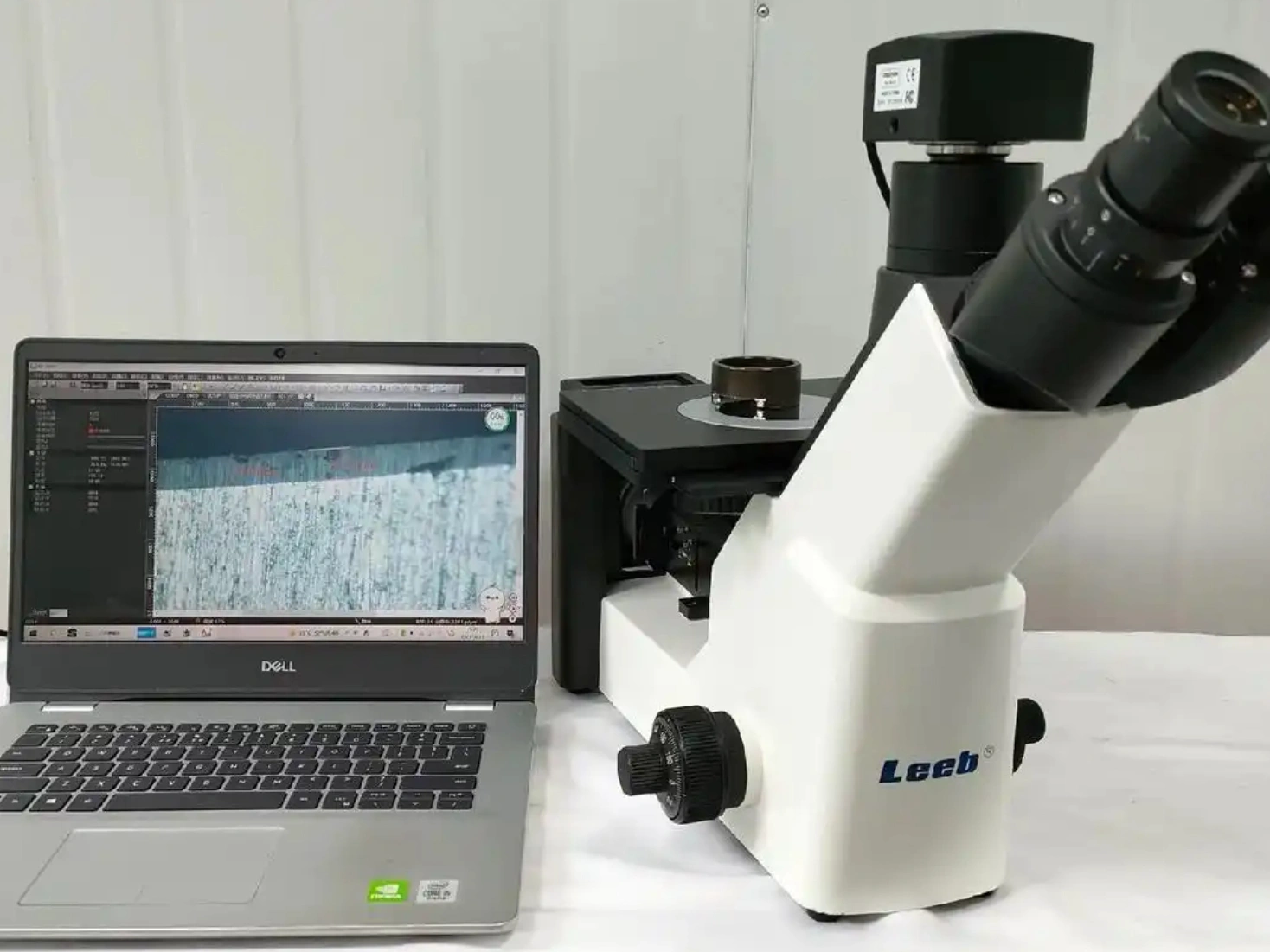

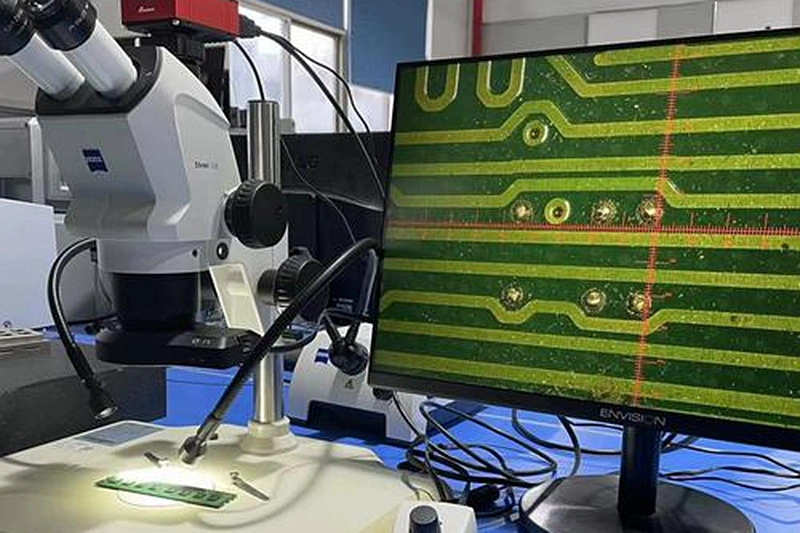

Estereomicroscópio

O Estereomicroscópio oferece inspeção visual tridimensional de alta ampliação para peças impressas em 3D. Permite exame preciso da textura superficial, qualidade de arestas e microdefeitos como fissuras, delaminação e fusão incompleta. Essencial para verificação da qualidade de superfície, inspeção de encaixe e análise de falhas em aplicações aeroespaciais, médicas e de manufatura de precisão.

Microscópio Eletrónico de Varredura (SEM)

O Microscópio Eletrónico de Varredura (SEM) oferece imagiologia de alta resolução e análise composicional de peças impressas em 3D. Revela características microestruturais, morfologia de superfície e mecanismos de defeito à escala nanométrica a micrométrica. O SEM é essencial para validar a qualidade do processo, otimizar o desempenho do material e apoiar a análise de falhas em aplicações aeroespaciais, médicas e industriais avançadas.

Máquina Universal Eletrónica de Ensaio de Tração à Temperatura Ambiente

A Máquina Universal Eletrónica de Ensaio de Tração à Temperatura Ambiente avalia o desempenho mecânico de materiais impressos em 3D sob carregamento uniaxial. Mede com precisão resistência à tração, limite de escoamento, alongamento e módulo de elasticidade. Este ensaio valida propriedades do material, consistência do processo e conformidade com normas aeroespaciais, médicas e industriais para aplicações estruturais.

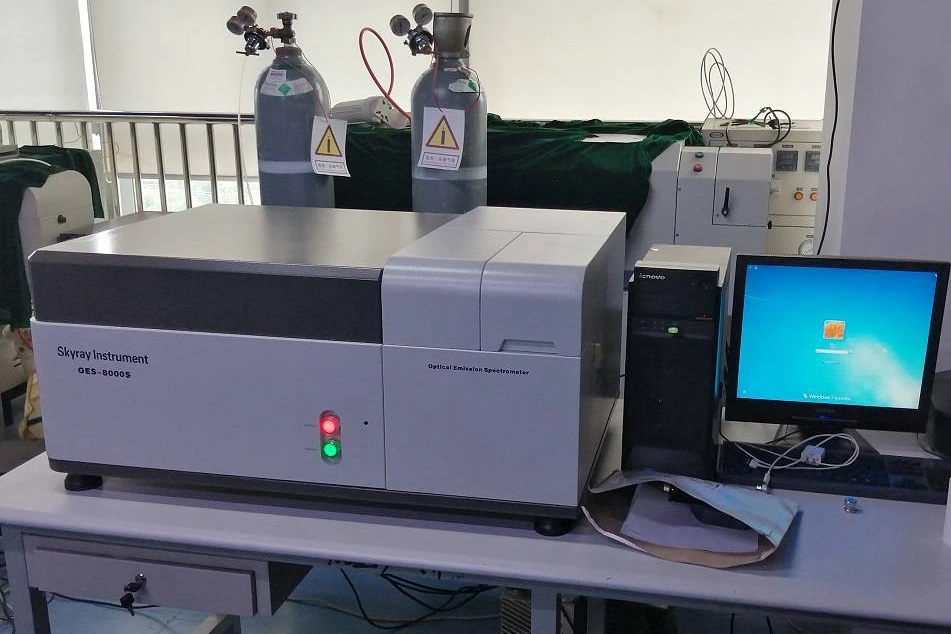

Espectrómetro de Leitura Direta

O Espectrómetro de Leitura Direta realiza análise elementar rápida e de alta precisão em peças metálicas impressas em 3D. Usando espectrometria de emissão ótica (OES), quantifica a composição da liga até níveis de ppm. Isto assegura consistência do material, verifica conformidade da liga e apoia o controlo do processo para aplicações de manufatura aditiva aeroespaciais, médicas e industriais de precisão.

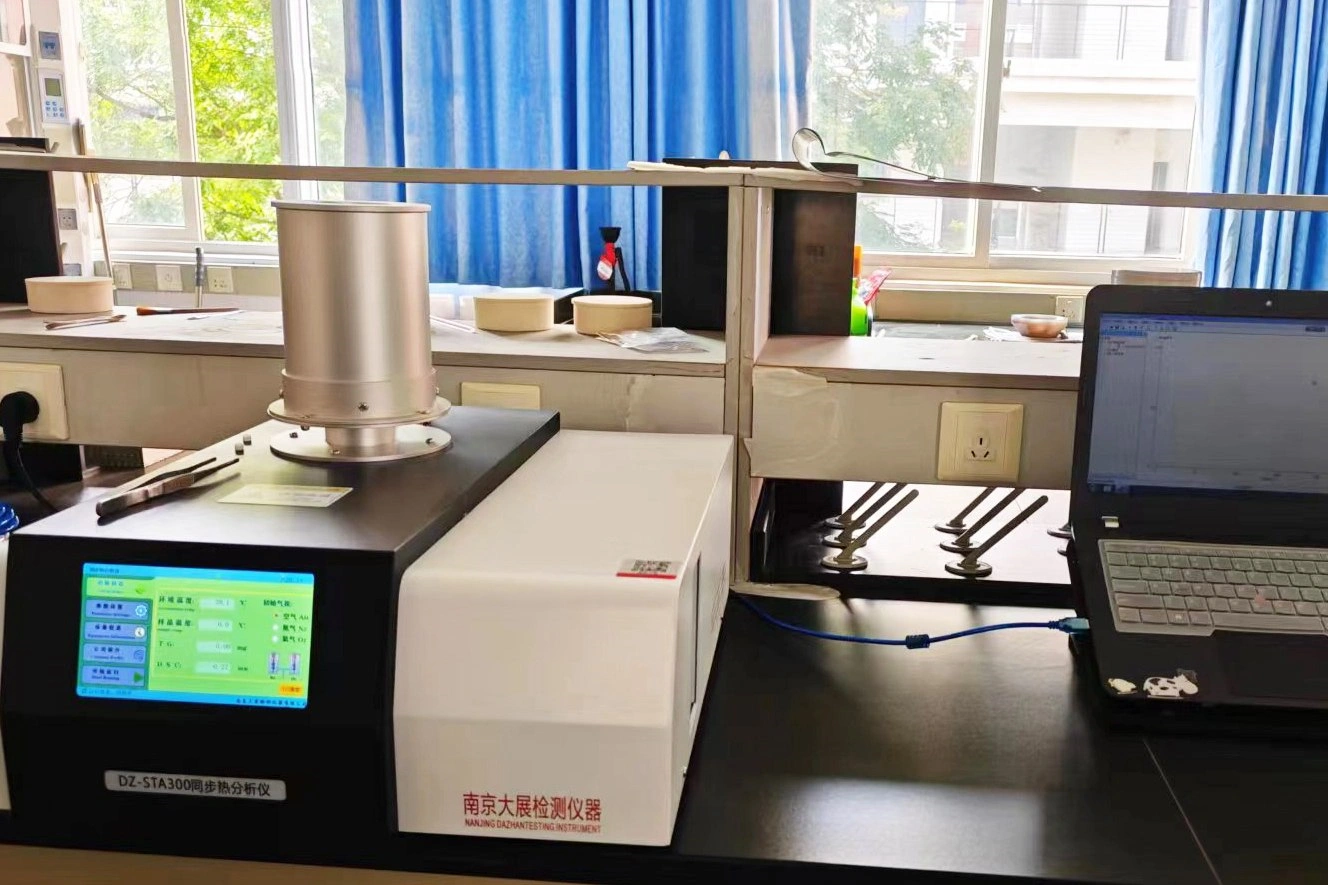

Analisador Térmico Simultâneo (STA)

O Analisador Térmico Simultâneo (STA) realiza análise térmica precisa de materiais impressos em 3D ao medir simultaneamente variação de massa (TG) e fluxo de calor (DSC). Avalia estabilidade térmica, transições de fase e comportamento de decomposição. O STA apoia qualificação de materiais, otimização de processos e avaliação de fiabilidade para aplicações aeroespaciais, médicas e industriais de alto desempenho.

Testador de Fadiga Dinâmica e Estática

O Testador de Fadiga Dinâmica e Estática avalia o desempenho à fadiga e a resistência mecânica estática de componentes impressos em 3D. Simula condições de carregamento cíclico e estático para avaliar durabilidade, vida à fadiga e resistência residual. Essencial para aplicações aeroespaciais, médicas e industriais que exigem fiabilidade estrutural de longo prazo em peças fabricadas por adição.

CT Industrial de Matriz Linear 450KV (GE)

O CT Industrial de Matriz Linear 450KV (GE) fornece imagiologia 3D não destrutiva e de alta energia de componentes impressos em 3D. Oferece inspeção volumétrica, deteção de defeitos internos e metrologia dimensional com precisão ao nível do micrómetro. Essencial para peças aeroespaciais, médicas e industriais de precisão que requerem validação interna completa de geometrias complexas e integridade estrutural.

Máquina de Medição por Coordenadas (CMM)

A Máquina de Medição por Coordenadas (CMM) proporciona inspeção dimensional de alta precisão de componentes impressos em 3D. Utilizando palpadores tácteis ou óticos, capta geometrias complexas e verifica conformidade com modelos CAD. A CMM é crítica para inspeção de primeira peça, validação de processo e garantia da qualidade de peças manufaturadas aditivamente para os setores aeroespacial, médico e industrial de precisão.

Comece um novo projeto hoje