Serviço de Impressão 3D por Directed Energy Deposition

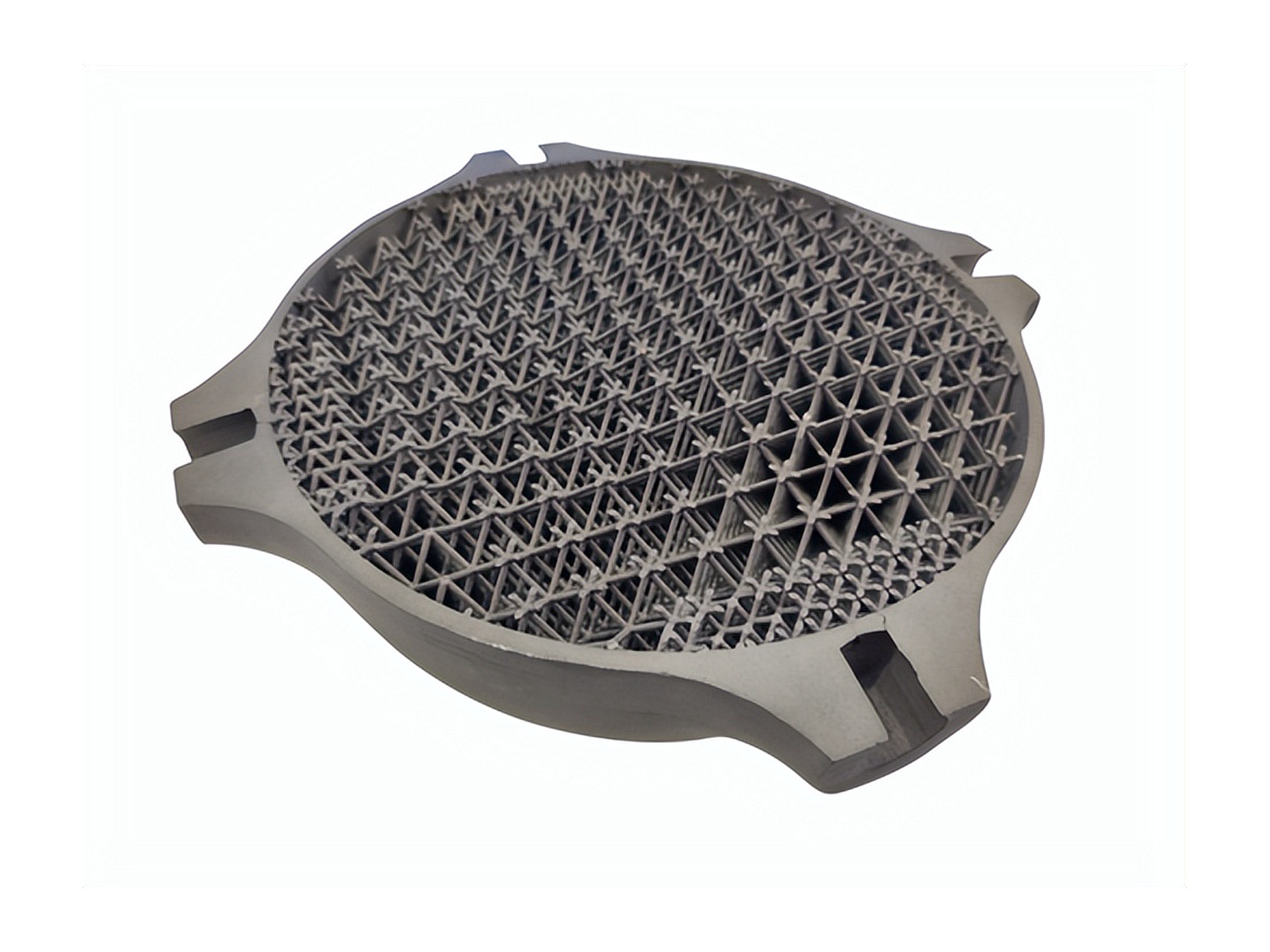

O nosso Serviço de Impressão 3D por Directed Energy Deposition utiliza as tecnologias Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) e Wire Arc Additive Manufacturing (WAAM). Estes métodos permitem a produção de peças metálicas de alto desempenho, ideais para reparações, revestimentos e geometrias complexas nos setores aeroespacial, automóvel e industrial.

Envie-nos os seus desenhos e especificações para um orçamento gratuito

Todos os ficheiros carregados são seguros e confidenciais

Vantagens do Serviço de Impressão 3D por Directed Energy Deposition

O Serviço de Impressão 3D por Directed Energy Deposition utiliza fontes de energia focadas para fundir e depositar material sobre substratos, possibilitando reparação, ligações e fabrico de grandes componentes metálicos. É ideal para produzir peças robustas com propriedades à medida em aplicações industriais exigentes.

LMD vs. EBAM vs. WAAM

Esta comparação destaca aspetos-chave do Laser Metal Deposition (LMD), Electron Beam Additive Manufacturing (EBAM) e Wire Arc Additive Manufacturing (WAAM), incluindo tecnologia, materiais, complexidade, acabamento de superfície, velocidade, precisão, custo, aplicações e impacto ambiental.

Comece um novo projeto hoje

Diretrizes de Design para Peças Impressas em 3D por Directed Energy Deposition

Estas diretrizes fornecem recomendações de design para peças produzidas com Directed Energy Deposition (DED). Segui-las ajuda a otimizar robustez mecânica, precisão e qualidade de superfície, considerando efeitos térmicos e necessidades de pós-processamento.